Ничто не может быть изготовлено без термической обработки. Термическая обработка металла необходима, поскольку она важна для осей, подшипников, шестерен, крепежных деталей и коленчатых валов.

Услуги по термообработке увеличивают стоимость металлических изделий примерно на 15 миллиардов долларов в год за счет придания специфических свойств, необходимых для успешного функционирования деталей.

Что такое термическая обработка?

Термическая обработка - это процесс нагрева и охлаждения металла в твердом состоянии для получения желаемых свойств и долговечности без изменения его формы.

Процесс термической обработки используется для упрочнения металла или его смягчения, или для повышения износостойкости металла, или для повышения прочности хрупких изделий.

Термообработанные металлы

Черные металлы составляют большинство термически обрабатываемых металлов. 80% черных металлов - это сталь с термическим нагревом , включая чугун, нержавеющую сталь и инструментальную сталь.

Также можно термически обрабатывать сплавы алюминия, меди, магния, никеля и титана.

Зачем нужна термическая обработка металлов?

- Для повышения твердости металла. Поверхность термообработанных деталей тверже сердечника минимум на 30-40%.

- Для повышения пластичности и обрабатываемости, делая металл пригодным для холодной прокатки, волочения проволоки и т. Д.

- Для повышения устойчивости к износу и коррозии. Положите твердую поверхность на относительно мягкие детали, срок службы продукта больше.

- Для улучшения ломкости.

- Для снятия внутренних напряжений, возникающих при литье, сварке, горячей и холодной обработке.

- Для улучшения электрических и магнитных свойств.

Как работает термообработка?

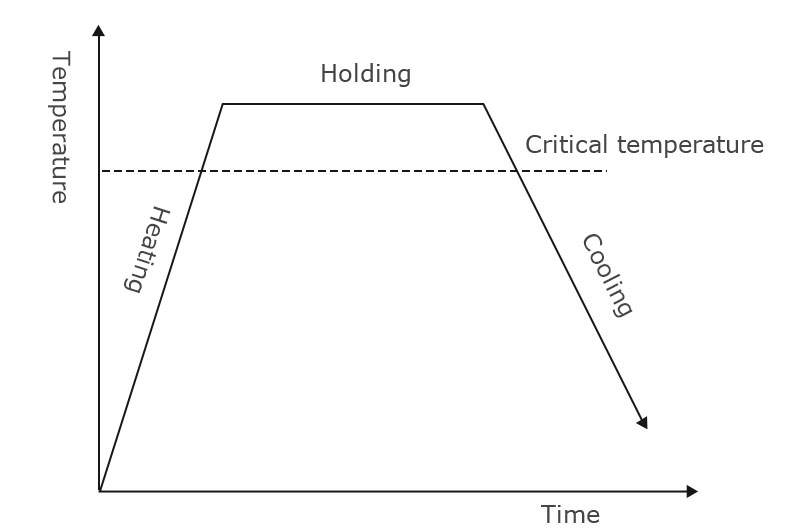

Хотя разные процессы термической обработки приводят к разным результатам в металле, все они включают три стадии: нагрев, выдержку и охлаждение.

1. Отопление

Медленно нагрейте металл до верхней критической температуры, чтобы поддерживать равномерную температуру.

Термообработанные металлы находятся в защитной атмосфере. Для нагрева используется расплавленная соль, вакуум, нанесение покрытия или упаковка. Если металл подвергается термообработке неравномерно, одна часть будет расширяться быстрее, чем другая, что приведет к деформации или трещинам на части металла.

Разные металлы имеют разную температуру термообработки. Скорость нагрева зависит от следующих факторов:

- Теплопроводность металлов. Металлы с высокой теплопроводностью нагреваются быстрее, чем металлы с низкой теплопроводностью.

- Состояние металлов. Закаленные или подвергшиеся нагрузке инструменты и детали нагреваются медленнее, чем те, которые этого не делали.

- Размер и поперечное сечение металлов. Более крупные детали или детали с неравномерным поперечным сечением нагреваются медленнее, чем мелкие детали.

2. Проведение

Подержите металл при достигнутой температуре в течение некоторого времени.

Время зависит от требований, которые варьируются от нескольких секунд до 60 часов и более.

Время также зависит от типа материала и размера детали. Крупные детали требуют больше времени. Для неравномерных сечений вы можете использовать самое большое сечение для определения времени.

3. Охлаждение

Охладите металл до комнатной температуры. Скорость охлаждения зависит от самого металла и охлаждающей жидкости.

Охлаждающая среда включает рассол, воду, масло и воздух, которые находятся в порядке убывания скорости охлаждения. Рассол поглощает тепло быстрее всего, а воздух - медленнее. Обычно мы используем воду для закалки углеродистой стали, масло для закалки легированной стали и воду для закалки цветных металлов.

Также можно использовать печи для термообработки для охлаждения . Контролируемая среда обеспечивает высокую точность, когда необходимо медленное охлаждение.

Виды термической обработки

1. Термическая обработка отжигом

Термическая обработка отжига используется для размягчения металлов при холодной обработке и формовке, придавая им высокую пластичность и вязкость. У него меньше внутренних напряжений, деформации и растрескивания, но за счет твердости.

Процесс заключается в том, что отжиг металл нагревается за пределы своего верхнего критическая температура, выдерживают при этой температуре в течение определенного периода времени, а затем очень медленно охлаждают в печи или на воздухе.

Типы отжига в основном включают полный отжиг, диффузионный отжиг, сфероидизирующий отжиг и технологический отжиг.

Технологический отжиг , также называемый докритическим отжигом, нагревает металл до температуры чуть ниже нижней критической температуры стали. В основном он используется для низкоуглеродистой стали для восстановления пластичности. Диапазон температур составляет от 260 °C (500 ° F) до 760 °C (1400 ° F).

Применение. Отожженные металлы включают медь, алюминий, серебро, сталь и латунь. Отжиг меди заставляет ее кататься или гнуться. Отожженная сталь, такая как полутвердая сталь, твердая сталь и легированная сталь, легко режется.

2. Нормализационная термообработка.

Нет никакой разницы между термообработкой отжигом и нормализацией , за исключением того, что нормализационная обработка подвергается воздушному охлаждению. Нормализация снижает внутренние напряжения, вызванные сваркой, литьем или закалкой, чтобы облегчить резку металла.

Нормализация заключается в том, что металл нагревается до температуры, которая на 40 °C выше его верхней критической температуры, выдерживается в течение определенного периода времени, а затем охлаждается на воздухе с небольшой скоростью.

Применение: Нормализация используется после холодной обработки, такой как прокатка, штамповка и ковка. Нормализованная сталь тверже отожженной стали. Нормализация стали делает сталь более прочной, чем в любом другом состоянии.

3. Закалочная термообработка.

Закалка подготавливает структуру к отпуску. Он может повысить твердость и износостойкость ,, но за счет низкой пластичности.

Закалочная термообработка заключается в том, что металл нагревают до надлежащей температуры аустенизации и выдерживают в течение некоторого времени. Затем металл быстро охлаждают в воде, масле или рассоле.

Применение: Сталь нагревается до 800–850 °C для аустенитизации. Затем быстро охлаждают до образования мартенсита. Эта сталь для закалки в масле довольно прочная, но более хрупкая.

4. Закаливающая термообработка.

Закаливающая термообработка выполняется после отпуска. Это повышает эластичность, вязкость и износостойкость металла.

Закалка заключается в том, что закаленный металл повторно нагревается до температуры ниже нижней критической температуры с последующим экстремальным охлаждением на воздухе, в воде или масле.

Температуры отпуска находятся в диапазоне от 300 ° до 1100 ° F, что обычно намного ниже температуры закалки. Чем выше температура, тем мягче становится.

Применение: Закалка применяется к режущим инструментам, инструментам и зубчатым колесам, которые упрочняются в процессе упрочняющей термообработки. Закаленная сталь (закаленная углеродистая сталь) может снизить хрупкость и сохранить прочность.

Скорость охлаждения при отжиге, нормализации и закалке поочередно увеличивается. Чем выше скорость охлаждения, тем тверже металл.

5. Аустемперирование и темперирование

(1) Аустемперирование

Аустемперинг используется для обработки деталей из высокопрочного чугуна или стали. По сравнению с отпуском, он вызывает меньше трещин и деформаций, что делает изделия более пластичными, прочными и ударопрочными. Однако закаленные металлы не могут иметь толщину более 1/2 дюйма.

Austempering направлен на получение структуры бейнита в заготовке для получения жесткого, пластичного материала. Температура нагрева выше, чем у Martempering, обычно между 840 и 950 градусами Цельсия. Охлаждение происходит довольно быстро, и весь процесс не требует окончательного отпуска.

(2) Закупка

Закупка металла позволяет лучше контролировать обезуглероживание и науглероживание. Однако его нельзя использовать для обработки больших заготовок или всех типов стали.

Закалка заключается в том, что металл нагревается до температуры выше верхней критической точки. Затем его охлаждают, чтобы снизить температуру до 150–300 градусов по Цельсию. Эта точка находится выше начальной точки мартенсита. В этом месте выдерживают до тех пор, пока вся заготовка не достигнет однородной температуры. Это позволяет аустениту превращаться в мартенсит. Наконец, его охлаждают на воздухе.

6. Термическая обработка раствора.

Отжиг на твердый раствор ,, также называемый обработкой на твердый раствор, необходим перед старением.

Отжиг в растворе предназначен для растворения осадков, присутствующих в металлических сплавах, с последующим быстрым охлаждением сплавов до комнатной температуры, чтобы избежать образования осадков во время охлаждения. После обработки сплавы будут в мягком состоянии.

Применение: аустенитные нержавеющие стали, алюминиевые сплавы, сплавы с высоким содержанием никеля, титановые сплавы и медные сплавы используют растворение в качестве предварительной обработки для возрастное закаливание. Он обеспечивает термостойкость и коррозионную стойкость деталей.

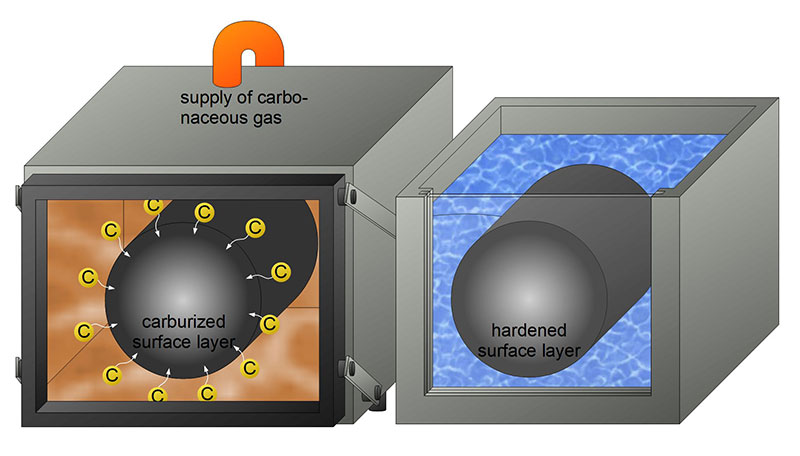

7. Цементная закалка

Поверхностное упрочнение изменяет химический состав поверхностного слоя за счет поглощения углерода, азота или их смеси. Оно только укрепляет внешний слой заготовки, в то время как внутренняя часть остается мягкой.

Обычно используемые процессы цементации включают науглероживание и азотирование.

(1) Науглероживание: после закалки и низкотемпературного отпуска, добавление углерода к поверхности низкоуглеродистой стали для облегчения закалки, но ее центр все еще сохраняет прочность и пластичность.

(2) Азотирование: добавление азота к поверхности стали . Поверхность азотированной стали имеет более высокую твердость, износостойкость, усталостную прочность и коррозионную стойкость. В настоящее время в производстве чаще всего применяется газовое азотирование. Применяется для термообработки зубчатых колес и термообработки чугуна.

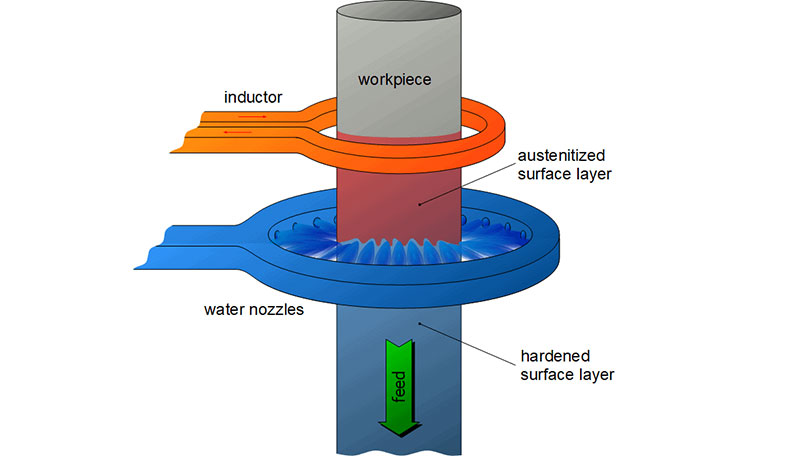

8. Индукционная закалка.

Если для детали возникла деформация, предпочтительным методом является индукционная закалка. Это может быть важным фактором для круглых деталей, таких как шестерни. Поскольку время нагрева невелико, индукционная закалка может увеличить производительность и снизить затраты на рабочую силу.

Индукционная закалка использует электрический ток, передаваемый от медной катушки, размещенной вокруг детали. Направленный ток нагревает выбранные участки стальной детали до необходимой температуры и глубины. Затем деталь закаляется до достижения желаемой твердости.

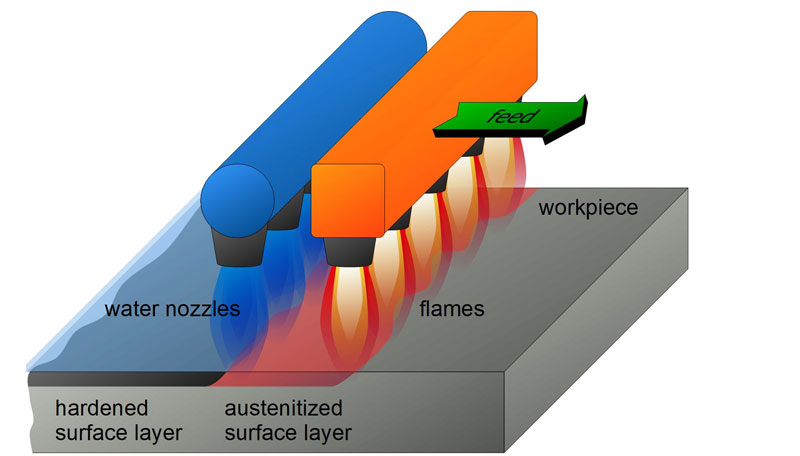

9. Закалка пламенем

Закалка пламенем нагревает только одну область детали. Этот процесс хорошо подходит для небольших объемов работ или очень глубокой гильзы.

Закалка пламенем означает, что металлическая часть нагревается пламенем, а затем закаливается. Часто это можно сделать с помощью очень небольшого количества специализированных инструментов.

10. Термическая обработка для снятия напряжений.

Термическая обработка для снятия напряжений предназначена для возвращения металла как можно ближе к его заводскому состоянию текучести, предела прочности и пластичности. Снятие напряжения металла при сварке может снизить опасность растрескивания сварных деталей корпуса.

Этот процесс заключается в том, что металл нагревается до температуры чуть ниже его нижней критической границы с последующим медленным охлаждением.

Применение: Обычно используется для деталей котлов, баллонов с воздухом, аккумуляторов и т. д.

11. Вакуумная термообработка.

Вакуумная термообработка может обеспечить лучшую обработку поверхности и лучшее качество из всех методов термообработки , не требуя дополнительной очистки.

Он помещает стали в печи вакуумной термообработки, содержащие только газообразный аргон. Камера нагревается до 2400 градусов по Фаренгейту с контролируемой скоростью, а затем температура понижается. Цикл вакуумной термообработки занимает 3-24 часа. Процесс управляется компьютером, чтобы обеспечить единообразие и повторяемость.

Применение: Вакуумная закалка применяется для крепежных изделий, которые используются в горнодобывающей, медицинской, аэрокосмической, строительной и т. д.