La arena manufacturada (también llamada arena artificial) se produce a partir de rocas, minerales, relaves o desechos industriales mediante procesos de trituración, cribado y fabricación de arena. Las partículas resultantes son menores de 4.75 mm.

Entre ellas, las partículas menores de 75 μm son polvo de piedra, que consiste principalmente en carbonato de calcio. En el proceso de fabricación de arena M, la generación de polvo de piedra es inevitable.

El polvo de piedra afecta la arena manufacturada

Una cantidad adecuada de polvo de piedra ayuda a mejorar la resistencia del concreto o cemento y reduce el riesgo de segregación y sangrado durante el proceso de hidratación.

Sin embargo, un exceso de polvo de piedra puede comprometer la calidad de la arena manufacturada, debilitar la unión entre el agregado de arena y el cemento, y reducir la durabilidad del concreto.

Existen estándares claros en el mercado para el contenido de polvo de piedra en la arena manufacturada:

- Arena grado I: ≤1.0%

- Arena grado II: ≤3.0%

- Arena grado III: ≤5.0%

En la industria del concreto, por ejemplo, para concreto C50, el contenido recomendado de polvo de piedra está entre 5% y 10% para equilibrar resistencia y trabajabilidad.

¿Cómo controlar el contenido de polvo de piedra en la arena manufacturada?

Entonces, ¿cómo se puede controlar efectivamente el contenido de polvo de piedra en la arena manufacturada para cumplir con los requisitos de calidad del concreto y los proyectos de construcción? Los ingenieros de FTM Machinery han resumido cuatro soluciones y el equipo de tratamiento correspondiente.

Seleccionar materias primas de alta calidad

La roca madre determina la calidad de la arena manufacturada. Al seleccionar materias primas, es esencial una exploración exhaustiva. Elija minas con capas delgadas de suelo, mínimo barro intercalado, alta resistencia de roca y buena integridad para minimizar la generación de polvo de piedra.

La roca madre no debe tener actividad potencial de reacción álcali-agregado y debe estar limpia, dura y libre de fósiles meteorizados. Los tipos comunes son:

- Granito y arenisca: Con su alto contenido de cuarzo, son ampliamente usados en líneas de producción de agregados de arena y grava, pero el problema del polvo de piedra debe ser atendido.

- Arenisca de cuarzo: Excelente materia prima para producción de arena manufacturada, igualando o incluso superando a la arena natural en resistencia y tamaño de partícula.

- Guijarros de río: Materia prima de alta calidad para la producción de arena, ofreciendo una buena alternativa a la arena natural en resistencia, tamaño de partícula y color.

- Basalto: Usado en concreto para reducir peso sin disminuir resistencia. También proporciona aislamiento acústico y térmico, ideal para concreto ligero en edificios altos.

Elegir la máquina adecuada para fabricar arena

Basándose en tecnología alemana avanzada, FTM Machinery ha desarrollado de forma independiente tres máquinas para fabricar arena de alta eficiencia:

1. Máquina de fabricación de arena serie VSI

Con un diseño de rotor de cavidad profunda, esta máquina ofrece mayor rendimiento. Comparada con máquinas tradicionales, ahorra un 50% de energía y aumenta la producción en un 10%.

Tamaño máximo de alimentación: Materiales duros <45 mm, materiales blandos <50 mm

Capacidad: 40–650 toneladas/hora

2. Máquina de fabricación de arena serie HVI

Integra funciones de fabricación y conformado de arena. El ángulo optimizado de impacto del material asegura mejor forma del grano, tamaño uniforme y apariencia atractiva.

Tamaño máximo de alimentación: Materiales duros <50 mm, materiales blandos <55 mm

Capacidad: 50–585 toneladas/hora

3. Máquina móvil para fabricación de arena

Disponible en configuraciones sobre ruedas o orugas. Se desplaza fácilmente a sitios de producción para procesar arena gruesa, media y fina in situ.

Muy móvil y fácil de operar

Capacidad: 5–380 toneladas/hora

Nota: El tamaño de alimentación del material para arena manufacturada debe cumplir con los requisitos del equipo. Una alimentación sobredimensionada puede afectar la calidad de la arena, aumentar el contenido de polvo fino y en casos graves, dañar la máquina.

Las tres máquinas ofrecen control automático y tamaños de descarga ajustables, produciendo arena en forma de cubos de 0–20 mm con bajo contenido de láminas — ideal para construcción, cemento y concreto.

Recuperación de polvo de piedra en seco

La recuperación en seco separa y recolecta polvo de piedra mediante cribado y recolección en seco. Usa poca o ninguna agua, ahorrando recursos hídricos y reduciendo costos de drenaje y tratamiento de aguas residuales, con fuertes beneficios ambientales.

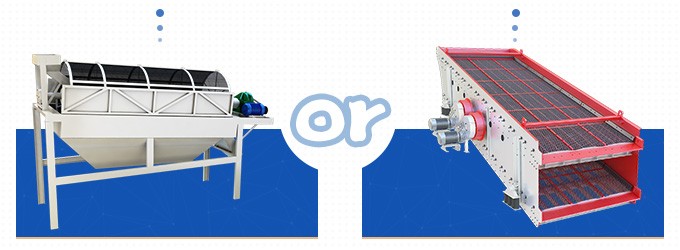

Después de la trituración, la arena manufacturada y los agregados son cribados por una pantalla vibratoria para dispersar el polvo de piedra aglomerado y optimizar la granulometría. Las pantallas comunes incluyen pantalla vibratoria circular y lineal.

El módulo de finura de la arena manufacturada debe ser de 2.6 a 3.0. Use tamices de 3.0 o 3.5 mm para eliminar partículas grandes, dejando pasar las más pequeñas al silo de arena terminada a través de una cinta transportadora. Esto reduce la pérdida de polvo de piedra.

Después del cribado, el polvo de piedra perdido se recupera y se mezcla uniformemente con la arena terminada. Usando principios de mecánica de fluidos, el Recolector de polvo de FTM Machinery ajusta el volumen y la presión del aire con un ventilador para separar con precisión el polvo de piedra de la arena, mejorando la calidad de la arena.

La arena triturada final contiene menos del 2% de humedad, lo que la hace lista para usar en concreto, morteros secos y otras aplicaciones. Incluso en invierno con bajas temperaturas, el agregado de arena no se congela, asegurando producción continua durante todo el año.

Método de lavado de arena tipo húmedo

El método de lavado de arena tipo húmedo utiliza una lavadora para eliminar polvo de piedra de la arena manufacturada hasta que el contenido de polvo cumpla con el estándar para arena de construcción. La arena manufacturada queda limpia con mínimas impurezas.

FTM Machinery recomienda dos tipos de equipos para lavado de arena que eliminan eficientemente materiales residuales como tierra y polvo de piedra sin generar polvo ni contaminación del aire. La capacidad de procesamiento puede alcanzar 350 toneladas por hora.

- Lavadora de arena tipo rueda: Estructura simple, buen desempeño de limpieza, bajo consumo de agua, baja tasa de fallas y mínima pérdida de arena fina y polvo de piedra.

- Lavadora de arena tipo espiral: Versión mejorada de la lavadora tipo rueda. Ofrece mejor desempeño de limpieza. Algunas plantas de fabricación de arena usan una combinación de lavadoras tipo rueda y espiral para optimizar la calidad de la arena y grava.

Si la arena lavada está demasiado húmeda, un secador rotatorio de arena puede secarla. FTM Machinery utiliza un proceso de secado en tambor para eliminar la humedad de la arena. Puede secar 76 toneladas de arena por hora y reducir la humedad final a 0.5%–1% o menos.

Los cuatro métodos anteriores pueden ayudar a controlar el contenido de polvo de piedra en la arena manufacturada, mejorando la graduación de la arena y resolviendo problemas de reciclaje y protección ambiental relacionados con los residuos de polvo de piedra.