Освоение переработки медной руды требует четырех ключевых этапов — от дробления до плавки — которые определяют эффективность и уровень извлечения на каждом заводе.

В этом руководстве мы рассмотрим четыре основных этапа переработки меди и оборудование, обеспечивающее высокоэффективное производство.

Распространённые типы медных руд

Медь в природе в основном встречается в виде сульфидных и оксидных руд.

Наиболее распространённые типы медных руд:

- Халькопирит — самый распространённый медный минерал.

- Борнит — известен как «павлиновая руда" из-за своего яркого цвета.

- Халькозин — богатая медная руда с высоким содержанием металла.

Наиболее распространённые оксидные медные руды — азурит, куприт и малахит.

Эти руды встречаются на медных рудниках по всему миру — например, в Чили, Перу, США и Замбии — и перерабатываются в медный концентрат с использованием эффективных технологий обогащения.

Схема процесса извлечения меди

Следующий процесс переработки медной руды разработан специально для сульфидных руд — самых распространённых и ценных медных минералов в современной горнодобывающей промышленности.

Основные этапы производства медного концентрата:

Добыча меди – Дробление руды – Помол руды – Флотация – Обезвоживание концентрата – Плавка меди

Каждый этап играет ключевую роль в максимизации извлечения меди, а общая эффективность перерабатывающего завода во многом зависит от правильного выбора оборудования.

Четыре ключевых этапа переработки медной руды

Каждая тонна меди начинается с руды — и каждая доля процента извлечения зависит от вашего процесса и оборудования.

Вот наглядная схема полного процесса переработки меди и оборудования, обеспечивающего высокую производительность.

Этап 1: Дробление и сортировка медной руды

Медные руды, добытые из карьеров или подземных шахт, часто содержат крупные куски породы, смешанные с пустой породой.

Первый шаг процесса извлечения меди — измельчение материала до управляемого размера.

Типичное оборудование для дробления медной руды:

- Щековая дробилка: Идеальна для первичного дробления крупных кусков медной руды (до 1000 мм в диаметре).

- Конусная дробилка: Дополнительно измельчает руду до размера менее 25 мм.

- Вибрационный грохот: Обрабатывает до 950 м³/ч с эффективностью сортировки более 90% для отделения готового материала.

Этап 2: Помол медной руды

На этом этапе измельчённая медная руда поступает в систему помола для освобождения мелких частиц минералов.

Шаровая мельница – наиболее широко используемое оборудование для помола медной руды. Обрабатывает до 250 т/ч материала. После помола 70–85% руды проходит через сито 200 меш, готовясь к флотации.

Футеровка шаровой мельницы изготовлена из высокохромистого чугуна и имеет срок службы более 12 000 часов.

Популярные шаровые мельницы FTM Machinery для медной руды: Получить бесплатное предложение

| Модель | Производительность (т/ч) | Размер выгрузки (мм) | Главный двигатель (кВт) |

| Ф2200×7000 | 15–28 | 0.074–0.4 | 380 |

| Ф2700×4500 | 26–90 | 0.074–0.4 | 480 |

| Ф4000×5000 | 45–208 | 0.074–0.4 | 1500 |

Этап 3: Флотация медной руды

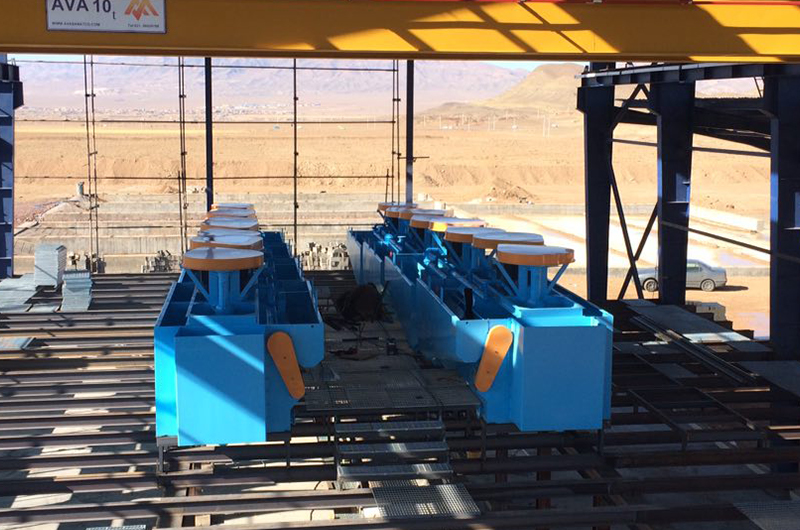

Флотация является основным процессом извлечения меди и остается наиболее широко используемым методом обогащения сульфидных руд.

С помощью химических реагентов медные минералы прилипают к пузырькам воздуха и поднимаются вверх, образуя медный концентрат в виде пены, что обеспечивает эффективное разделение ценных минералов от пустой породы.

Флотационная машина FTM Machinery использует оптимизированную систему аэрации и конструкцию камер, увеличивая извлечение меди на 2–3% и производя медный концентрат с содержанием меди 25–40%.

Типичные флотационные машины для медной руды: Получить бесплатное предложение

| Модель | Объем (м³) | Главный двигатель (кВт) | Этап применения |

| KYF-38 | 38 | 37 | Грубая флотация |

| XCF-16 | 16 | 17 | Чистовая флотация |

Этап 4: Обезвоживание медной руды

Заключительный этап переработки медной руды — это обезвоживание, то есть удаление избыточной влаги для упрощения хранения и транспортировки медного концентрата.

Сгуститель увеличивает плотность медного концентрата до 60–70% твёрдых веществ, а фильтр-пресс дополнительно снижает влажность до 8–12%.

Сгустители FTM Machinery способны перерабатывать до 7000 тонн в день и оснащаются промышленными резервуарами диаметром до 100 м, что подходит для крупномасштабных медных заводов.

После обезвоживания медный концентрат поступает на этапы плавки и рафинирования для получения высокочистого металлического меди.

- Плавка и конвертирование: Высушенный концентрат плавится при температуре 1200–1500 °C с образованием медного штейна, который затем превращается в черновую медь (около 99% Cu) путём удаления серы и железа.

- Электролитическое рафинирование: Черновая медь дополнительно очищается методом электролиза, в результате чего получается катодная медь чистотой 99,99%, используемая в электронике, кабелях и промышленном производстве.

Пример: Повышение извлечения меди на перерабатывающем заводе в Чили

Медеперерабатывающий завод в Чили столкнулся с проблемами низкого коэффициента извлечения и высоким энергопотреблением на стадиях измельчения и флотации.

Компания FTM Machinery поставила высокоэффективную шаровую мельницу и модернизированные флотационные машины, завершив установку и пусконаладку всего за три недели.

В течение трёх месяцев завод достиг увеличения извлечения меди на 3,5%, роста производительности на 12% и сокращения энергопотребления на тонну на 10%. Интервалы обслуживания были увеличены, что снизило простои и повысило стабильность работы всего предприятия.

Ваш надежный партнёр по переработке медной руды

Имея более чем 40-летний опыт в области обогащения полезных ископаемых, FTM Machinery предлагает комплексные решения для переработки меди — от систем дробления и измельчения до флотационного и сушильного оборудования.

- Индивидуальный дизайн для различных типов руд

- Энергоэффективное оборудование с низкими эксплуатационными расходами

- Монтаж и техническая поддержка на месте

Наше оборудование успешно используется в Чили, Замбии, Индонезии и США, помогая клиентам повышать коэффициент извлечения и обеспечивать долгосрочную прибыльность. Связаться с нами