Более 80% всех концентратов цветных металлов в мире производится методом флотации — и на то есть веские причины.

Флотация отличается исключительной универсальностью. Регулируя реагенты, подачу воздуха и конфигурацию камер, можно эффективно разделять самые разные минералы — от медных и свинцово-цинковых руд до литиевых и редкоземельных.

Что такое флотационная фабрика — и почему это важно

В тонне руды содержание металла может быть менее 1%, но флотационная технология позволяет извлекать ценность из «пустой породы".

Именно здесь вступают в дело флотационные фабрики — предприятия, предназначенные для отделения ценных минералов от пустых пород с помощью воздушных пузырьков и реагентов.

Типичные виды руд, которые могут перерабатывать флотационные фабрики:

- Благородные металлы: золото, серебро

- Черные металлы: железо, марганец

- Цветные металлы: медь, свинец, цинк, никель, молибден, кобальт, олово, алюминий

- Редкие металлы: вольфрам, литий, ниобий-тантал, редкоземельные элементы

- Неметаллические минералы: флюорит, апатит, графит, тальк, барит, сера

Эффективная флотация означает более высокое извлечение, меньшие энергозатраты и лучшую экономическую эффективность.

Как работает флотация — процесс и принцип

Флотация основана на различиях в поверхностных свойствах минералов. Одни частицы гидрофобны (отталкивают воду) и легко прилипают к пузырькам воздуха, тогда как другие гидрофильны (любят воду) и остаются в пульпе.

На флотационной фабрике этот принцип реализуется через серию контролируемых стадий.

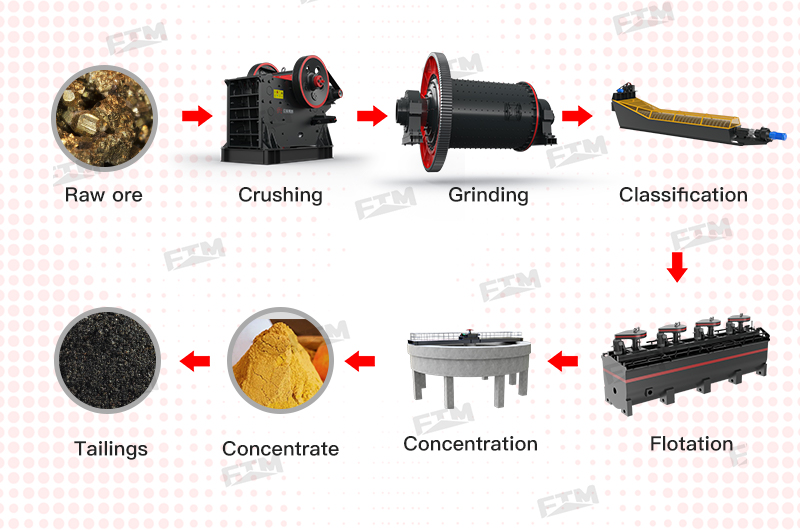

Базовая схема флотационного процесса:

- 1 Дробление и измельчение: руда дробится и измельчается до тонкого размера для раскрытия ценных минералов.

- 2 Приготовление пульпы: добавляются вода и реагенты.

- 3 Флотация: воздух подается в камеры флотации. Гидрофобные минералы прикрепляются к пузырькам и всплывают, образуя слой пены.

- 4 Сбор концентрата: пена снимается, образуя высокосортный концентрат.

- 5 Удаление хвостов: оставшийся материал (хвосты) безопасно отводится или дополнительно перерабатывается.

Размер частиц, тип реагентов, размер пузырьков и интенсивность перемешивания существенно влияют на результат флотации.

Флотационные процессы по типам руд

Почти все сульфидные руды перерабатываются методом флотации. Оксидные руды, редкие металлы и высокочистые неметаллические минералы также часто обогащаются флотацией. Даже упорные железные руды и золотосодержащие сульфиды нередко требуют флотационной обработки.

Имея десятилетия практического опыта, FTM Machinery предлагает индивидуальные флотационные решения — адаптированные под характеристики руды, требуемую производительность и цели по извлечению. Свяжитесь с нашими инженерами

1. Флотация медных руд

Типичные минералы: халькопирит, борнит, халькозин

Общая схема флотации медной руды:

- 1 Измельчение: раскрытие медных минералов (60–70% класса −0,074 мм)

- 2 Черновая флотация: первичное извлечение сульфидов меди

- 3 Контрольная флотация: извлечение оставшихся медных минералов

- 4 Перечистка: удаление примесей Fe и S для повышения качества концентрата

Большинство медных руд являются сульфидными и обладают отличной флотационной способностью. Обычные реагенты: ксантатные коллекторы, сосновое масло (пенообразователь) и известь как регулятор pH (обычно 8–10) для селективного разделения.

Современная флотация меди достигает 90–95% извлечения при содержании Cu в концентрате 20–30%.

2. Флотация золота и серебра

Типичные минералы: самородное золото, пирит, арсенопирит, аргентит

Флотация часто используется как этап окончательного извлечения после гравитации — особенно для мелкозернистых или сульфидных золотосеребряных руд.

Типичные схемы процесса:

- Флотация–цианирование: золото концентрируется флотацией, затем извлекается цианированием.

- Флотация–гравитация: повышение извлечения за счет сочетания гравитационного обогащения до или после флотации.

Реагентная схема: изоамилксантат или бутилксантат (собиратель) + сосновое масло (пенообразователь) + известь (регулировка pH).

Оптимизированные флотационные схемы могут повысить извлечение золота на 5–15%, а серебра — более чем на 10% по сравнению с традиционными методами.

3. Флотация свинцово-цинковых руд

Типичные минералы: галенит, сфалерит, пирит

Свинцово-цинковые руды обычно представляют собой сложные сульфиды, в которых минералы мешают друг другу в процессе флотации. Применяются две основные стратегии:

- Избирательная флотация: сначала всплывает галенит, затем из хвостов извлекается сфалерит.

- Смешанная флотация и разделение: сначала получают общий Pb–Zn концентрат, затем разделяют минералы с помощью селективных депрессоров.

Ключевые реагенты: коллекторы ксантатного и дитиофосфатного типов + цианид натрия (для подавления сфалерита) + известь (для регулирования pH). Концентраты свинца могут достигать 55–60% Pb, а концентраты цинка — 45–50% Zn.

4. Флотация неметаллических минералов

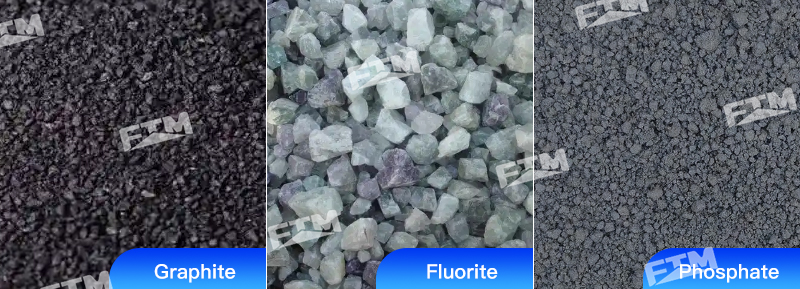

Распространённые руды: флюорит, графит, барит, фосфорит, тальк

Флотация неметаллических минералов направлена главным образом на очистку и удаление примесей. Часто применяются коллекторы на основе жирных кислот или аминовые коллекторы — в зависимости от свойств минерала.

Особенности процесса:

- При флотации флюорита силикат натрия используется для подавления кварца.

- При флотации графита необходимы многократные перечистки для сохранения кристаллической структуры и высокого содержания углерода.

- В системах барит–кальцит важную роль играет контроль температуры и pH, обеспечивая избирательное разделение.

Высококачественные концентраты неметаллических минералов могут достигать чистоты 97–99%, что соответствует требованиям химической, керамической и металлургической промышленности.

5. Флотация редких и аккумуляторных металлов

Представительные минералы: сподумен, вольфрамит, лепидолит, оксиды редкоземельных элементов

Рост индустрии новых источников энергии сделал флотацию редких металлов процессом с высоким спросом. Эти минералы часто мелкодисперсные, с низкой всплываемостью и сложной пустой породой, что требует точного контроля процесса.

Продвинутая схема флотации:

- 1 Обратная флотация для удаления слюды, полевого шпата и других пустых минералов

- 2 Высокоточный контроль пузырьков для улучшения прилипания минералов

- 3 Коллекторы-гидроксаматы для повышения флотационной активности литиевых и редкоземельных минералов

При оптимизированной флотации содержание Li₂O в сподуменовых концентратах может превышать 6%, а извлечение увеличивается на 10–20%.

Умная флотационная машина будущего

Флотационное оборудование является сердцем флотационной системы — его эффективность напрямую определяет качество концентрата и извлечение.

FTM Machinery разработала новое поколение флотационных решений, ориентированных на эффективность и интеллектуальное управление. Получить предложение

1. Эффективная конструкция

Каждый элемент — от ротора до геометрии камеры — оптимизирован для максимального взаимодействия пузырьков и частиц.

Современные камеры флотации серии XCF/KYF с воздушной аэрацией оснащены независимой системой диспергирования воздуха, что обеспечивает более мелкие и равномерные пузырьки для лучшего прилипания минералов.

2. Интеллектуальное управление

Наше оборудование включает автоматическое регулирование подачи воздуха, дозирования реагентов и уровня пены. Система обратной связи в реальном времени обеспечивает стабильное качество концентрата и извлечение даже при колебаниях свойств питания.

3. Устойчивость

Мы уделяем особое внимание водообороту, низкому уровню шума и коррозионной стойкости материалов, помогая клиентам соответствовать экологическим стандартам и снижать долгосрочные затраты.

На недавних проектах по меди и золоту в Африке и Южной Америке такой подход обеспечил рост извлечения на 10–15% и снижение расхода реагентов до 20%.

Примеры флотационных фабрик с оборудованием FTM Machinery

1. Медно-цинковая флотационная фабрика — Замбия

Эта фабрика имеет мощность 1000 т/сутки и оснащена флотационными камерами XCF/KYF с воздушной аэрацией.

После переработки схемы флотации извлечение меди увеличилось на 12%, содержание меди в концентрате выросло с 20% до 35%, а энергопотребление снизилось на 18%.

«Фабрика теперь работает стабильнее, чем когда-либо. Автоматизированная система управления позволила нам снизить затраты на энергию и реагенты".

— Руководитель фабрики, Лусака, Замбия

2. Фабрика по обогащению графита — Бразилия

Целью было получение графитового концентрата с высоким содержанием углерода для производства аккумуляторных материалов. Решение включало индивидуальную реагентную схему и малотурбулентные флотационные камеры для мелких частиц от FTM Machinery.

Содержание углерода увеличилось с 88% до 96,5%, расход реагентов снизился на 22%, а водооборот достиг 90%, соответствуя местным экологическим нормам.

«От лабораторных испытаний до пусконаладки — ваше внимание к деталям впечатлило нас. Извлечение превзошло наши ожидания".

— Директор по технологиям, Бразилия

3. Флотационно-цианистая фабрика по золоту и серебру — Перу

Процесс использует комбинированную схему флотация–цианирование с автоматизированной системой регулировки подачи воздуха и мощностью 80 т/ч.

Извлечение золота увеличилось на 9,4%, извлечение серебра — на 11%, а степень извлечения хвостов достигла 85%.

«Команда FTM Machinery действительно глубоко изучила особенности нашей руды. И лабораторные испытания, и пусконаладка были на мировом уровне".

— Технический директор, фабрика выщелачивания

Флотация развивается

В FTM Machinery мы имеем десятилетия опыта проектирования и поставки флотационных систем, которые помогают обогатительным фабрикам по всему миру становиться чище, умнее и эффективнее.

Мы верим, что каждая тонна руды заслуживает точной переработки.

Хотите узнать, может ли ваша руда обеспечить более высокое извлечение при флотации? Свяжитесь с нами, чтобы назначить бесплатное испытание и оценку процесса.