Con la creciente conciencia sobre la preservación del medio ambiente, la utilización de ceramsita de esquisto se ha ampliado significativamente.

¿Qué industrias se benefician de la ceramsita de esquisto y cómo se produce? ¿Qué maquinaria se utiliza en este proceso? Para desvelar las respuestas a estas preguntas, ¡sigue leyendo.

¡No hay forma de decir no a Shale Ceramsite

La ceramsita de esquisto es un agregado liviano que se produce triturando esquisto, mezclándolo con ganga de carbón y cenizas volantes, agregando un agente de expansión y luego briquetando y cociendo.

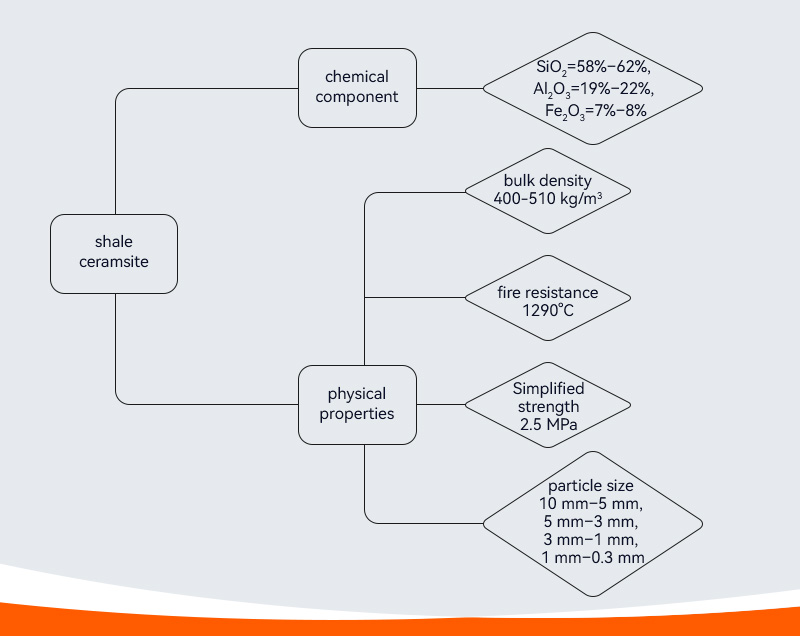

Se compone principalmente de tres componentes químicos: aproximadamente 60 % de SiO 2 , aproximadamente 22 % de Al 2 O 3 y 8 % de Fe 2 O 3 . La ceramsita de esquisto se caracteriza por su textura suave, dureza de aproximadamente 3, densidad aparente que oscila típicamente entre 400 y 510 kg/m 3 y refractariedad de hasta 1290 °C.

Este material versátil encuentra aplicación en la construcción, la jardinería, la protección del medio ambiente y otros campos.

En la construcción , a menudo se mezcla con cemento para producir agregados livianos para concreto , beneficiándose de sus propiedades de ligereza, alta resistencia, resistencia a la corrosión y aislamiento térmico.

Debido a su naturaleza suelta y porosa, buena permeabilidad al aire y riqueza en elementos esenciales como silicio, hierro, potasio, sodio y calcio, la ceramsita de esquisto también se usa comúnmente en plantaciones hidropónicas, acuaponía y paisajismo.

En el ámbito de la protección ambiental, las propiedades físicas y químicas estables de la ceramsita de esquisto la hacen adecuada para aplicaciones como mejorar la calidad del agua, filtrar aguas residuales industriales contaminadas y criar peces en peceras, ya que no libera sustancias tóxicas en los cuerpos de agua.

Sin embargo, no todo el esquisto es adecuado para producir cerámicas versátiles . La idoneidad del esquisto para este propósito depende de su composición y características específicas, que se explorarán en la siguiente parte.

¿Qué esquisto dice sí a la ceramsita?

El esquisto se puede clasificar en varios tipos, como esquisto calcáreo, esquisto carbonoso, esquisto ferroso, esquisto silíceo y esquisto bituminoso. La pregunta es: ¿estos diferentes tipos de esquisto cumplen con los criterios para producir ceramsita de esquisto?

Antes de abordar esta pregunta, es importante comprender el principio de producción de la ceramsita de esquisto y las proporciones típicas de materia prima involucradas.

El proceso implica triturar y mezclar esquisto en bolas en proporciones específicas. Luego, estas bolas se someten a altas temperaturas en un horno rotatorio, lo que hace que se ablanden y se vuelvan viscosas. Los agentes espumantes internos generan gas, expandiendo las esferas, que luego se enfrían y solidifican en agregados ligeros y porosos.

Tanto la ganga de carbón como las cenizas volantes se utilizan como materias primas para fabricar bolas de ceramsita de esquisto, siendo el carbonato de sodio el agente espumante.

A través de una comparación experimental, se ha determinado que la proporción óptima de materia prima para la producción de ceramsita de esquisto es esquisto: ganga de carbón: cenizas volantes: agente espumante = 65:16:9:10, lo que da como resultado el mejor efecto de expansión.

Por tanto, la selección de esquisto no se limita a un tipo específico . Las lutitas que no cumplan con los criterios necesarios se pueden utilizar simplemente agregando los aditivos correspondientes durante el procesamiento por lotes para lograr los resultados deseados.

¿Cómo se procesa Shale Ceramsite hoy en día?

Después de la extracción del mineral de esquisto, el proceso de producción de ceramsita de esquisto implica al menos siete pasos: trituración, molienda, dosificación, granulación, calcinación, enfriamiento y cribado.

La pizarra se tritura y muele para conseguir una textura más fina.

Luego, los ingredientes se granulan y se cuecen en un horno rotatorio para expandirlos. Finalmente, la esquisto se enfría y se tamiza en diferentes tamaños de partículas.

1. Aplastamiento

La lutita extraída suele tener un tamaño de 300 a 500 mm y contiene algo de humedad.

Se recomienda utilizar una trituradora de mandíbulas PE-400×600 para una trituración eficiente, reduciendo el esquisto a menos de 25 mm para su posterior procesamiento.

2. Molienda

Para el posterior cribado y dosificación, se recomienda un molino de bolas seco para la molienda fina. Tanto el esquisto como la ganga de carbón utilizados en los ingredientes deben estar finamente molidos.

A pesar del buen sellado del molino de bolas de FTM Machinery, pueden surgir problemas de polvo debido al desgaste de las piezas internas o al exceso de volumen de material. Para garantizar la protección del medio ambiente y la salud de los trabajadores, se recomienda equipar un colector de polvo de chorro pulsado .

3. procesamiento por lotes

Como se mencionó anteriormente, es necesario dosificar el esquisto antes de peletizarlo.

La proporción óptima de materia prima para la producción de ceramsita de esquisto es esquisto: ganga de carbón: cenizas volantes: agente espumante carbonato de sodio = 65:16:9:10. Es necesario agregar una pequeña cantidad de agua (35% –38% de la mezcla) durante el proceso de dosificación hasta que la mezcla alcance una consistencia espesa.

4. Granulación

Después del procesamiento por lotes, la pizarra se transporta al granulador a través de una cinta transportadora .

El granulador logra el mejor efecto de granulación con un ángulo de inclinación establecido en 55° y una velocidad de rotación de 41 a 49 r/min. Generalmente, al aumentar la velocidad de rotación primero se aumenta y luego se disminuye la ceramsita, obteniéndose el mejor efecto con un diámetro de volumen promedio de alrededor de 20,5 µm.

5. Calcinación

La etapa de calcinación es crítica en el proceso de tostación de ceramsita, afectando directamente el desempeño del producto final.

El sistema de sinterización óptimo para sinterizar partículas de escoria de esquisto es una temperatura de precalentamiento de 50°C y un tiempo de recalentamiento de 20 minutos. Después de un tiempo de retención de 15 minutos, se eleva la temperatura a 1100°C y se calienta durante 40 minutos. Finalmente se mantiene caliente durante 20 minutos para completar el proceso de cocción.

6. Enfriamiento

La máquina de enfriamiento disipa el calor y reduce la humedad de la ceramsita de esquisto.

Enfriar la temperatura por debajo de 200°C mejora la calidad y la capacidad de molienda de la ceramsita.

7. Detección

Debido al pequeño tamaño y peso ligero de la ceramsita de esquisto, se prefieren los trómeles para la clasificación y cribado. Todos los productos terminados se dividen en diferentes grados de tamaño de partículas:

| Grado grueso | Diámetro 5 mm–10 mm |

| Grado medio | Diámetro 3 mm–5 mm |

| Grado fino | Diámetro 1 mm–3 mm |

Problemas comunes sobre la ceramsita de esquisto

¿Son iguales la ceramsita de esquisto y el esquisto expandido?

No, son diferentes. La ceramsita de esquisto se forma procesando esquisto en partículas y luego sinterizándolo para formar un agregado liviano poroso. Por el contrario, la lutita expandida se crea calentando directamente la lutita original para expandirla y convertirla en un agregado liviano poroso.

¿Cuáles son las diferencias de uso entre la ceramsita de esquisto y el esquisto expandido?

La ceramsita de esquisto se utiliza principalmente en la construcción, la jardinería y otros campos como agregado liviano o agregado al concreto. El esquisto expandido se utiliza principalmente en horticultura como medio de cultivo de plantas o acondicionador del suelo.

Referencia

Preparación de ceramsita a partir de esquisto.