¿Qué es un molino de rodillos verticales?

El molino de rodillos verticales (VRM), también conocido como molino de molienda vertical, es un equipo de molienda de polvo a gran escala desarrollado por FTM Machinery que utiliza tecnología avanzada de molienda de polvo y circulación externa.

Puede moler materiales con una dureza Mohs inferior a 8 y una humedad inferior al 15%, como materias primas de cemento, clínker de cemento, carbón, escoria, piedra caliza, mineral de hierro, yeso, mármol, mineral de fosfato, mineral de litio, roca de dolomita, arcilla de caolín, bentonita, talco, grafito, etc.

Los molinos verticales ofrecen alta producción, calidad estable y eficiencia energética en comparación con otros tipos de molinos. Mediante presión hidráulica, muelen, clasifican y secan materiales eficientemente, prestando servicio a industrias como la cementera, la energética, la metalúrgica, la química y la de minerales no metálicos.

Molinos de rodillos verticales en venta

Para satisfacer la demanda del mercado, FTM Machinery ofrece diversos molinos verticales. Los tipos más populares, basados en diferentes materiales, son el molino vertical de cemento, el molino vertical pulverizador de carbón, el molino vertical de escoria, el molino vertical de molienda de minerales y el molino vertical ultrafino.

1. Molino de cemento vertical

En el costo de producción de las plantas de cemento, el consumo de polvo de molienda puede representar el 40%. Por lo tanto, el molino vertical de cemento se ha convertido en un equipo clave en las plantas de cemento. Ayuda a controlar la calidad del cemento y a mejorar la calidad de los productos.

Materias primas: Materias primas de cemento y clínker, como piedra caliza, yeso, arcilla, arenisca, etc.

Humedad del material: ≤5%

Humedad del producto terminado: ≤1–3%

Capacidad: 8–420 t/h

Ver los parámetros detallados del molino de cemento:

- Molino vertical de cemento HLM

- Molino vertical de premolienda de clínker HLM

| Presupuesto | Capacidad (t/h) | Área de superficie específica | La humedad de la materia prima | La humedad del producto terminado | Potencia del motor principal (kW) |

| HLM19S | 8-13 | ≥380㎡/kg | ≤5% | ≤1% | 280-315 |

| HLM21S | 11-18 | 400-450 | |||

| HLM24S | 15-20 | 500-560 | |||

| HLM28S | 28-35 | 900-1000 | |||

| HLM35S | 70-80 | 1800-2000 | |||

| HLM42S | 95-110 | 2500-2800 | |||

| HLM46S | 130-150 | 3150-3800 | |||

| HLM53S | 160-200 | 4500-5000 |

Nota: El índice de molibilidad (Bond) de las materias primas es menor o igual a 18kw/t

| Presupuesto | Capacidad (t/h) | Potencia del motor principal (kW) |

| HLM19S | 8-13 | 280-315 |

| HLM21S | 11-18 | 400-450 |

| HLM24S | 15-20 | 500-560 |

| HLM28S | 28-35 | 900-1000 |

| HLM35S | 70-80 | 1800-2000 |

| HLM42S | 95-110 | 2500-2800 |

| HLM46S | 130-150 | 3150-3800 |

| HLM53S | 160-200 | 4500-5000 |

Nota: El índice de molibilidad (Bond) de las materias primas es menor o igual a 18kw/t

| Presupuesto | Capacidad (t/h) | Finura del producto | La humedad de la materia prima | Potencia del motor principal (kW) | |

| ≤80μm | ≤2mm | ||||

| HLM17-2Y | 12-20 | ≥30% | ≥90% | ≤3% | 200 |

| HLM19-2Y | 18-25 | 280 | |||

| HLM21-2Y | 25-35 | 400 | |||

| HLM24-2Y | 30-45 | 500 | |||

| HLM28-2Y | 60-80 | 900 | |||

| HLM35-3Y | 125-165 | 1800 | |||

| HLM42-4Y | 200-230 | 2500 | |||

| HLM46-4Y | 250-300 | 3150 | |||

| HLM53-4Y | 360-420 | 4500 | |||

Nota: El índice de molibilidad (Bond) de las materias primas es menor o igual a 18kw/t

| Presupuesto | Capacidad (t/h) | Potencia del motor principal (kW) |

| HLM17-2Y | 12-20 | 200 |

| HLM19-2Y | 18-25 | 280 |

| HLM21-2Y | 25-35 | 400 |

| HLM24-2Y | 30-45 | 500 |

| HLM28-2Y | 60-80 | 900 |

| HLM35-3Y | 125-165 | 1800 |

| HLM42-4Y | 200-230 | 2500 |

| HLM46-4Y | 250-300 | 3150 |

| HLM53-4Y | 360-420 | 4500 |

Nota: El índice de molibilidad (Bond) de las materias primas es menor o igual a 18kw/t

2. Molino pulverizador de carbón vertical

El molino pulverizador de carbón vertical, también conocido como molino de carbón vertical, se utiliza para pulverizar (triturar y moler) carbón en polvo fino necesario para su combustión o procesamiento.

Materias primas: Carbón, ganga de carbón, lignito, carbón bituminoso, lodo de carbón, coque, negro de carbón, cenizas volantes, etc.

Humedad del carbón: ≤15%

Humedad del polvo: ≤1–5%

Capacidad: 6–80 t/h

Ver los parámetros detallados del molino de carbón:

| Presupuesto | Capacidad (t/h) | Finura del carbón pulverizado | La humedad del carbón crudo | Humedad del carbón pulverizado | Potencia del motor principal (kW) |

| HLM1200M | 6—10 | R0.08=5-15% | ≤15% | ≤1-5% | 110-132 |

| HLM1300M | 10-15 | 160—200 | |||

| HLM1500M | 15—20 | 220—280 | |||

| HLM1700M | 20-30 | 280-355 | |||

| HLM1900M | 26-35 | 355—450 | |||

| HLM2200M | 35-50 | 450—560 | |||

| HLM2400M | 45-55 | 560-710 | |||

| HLM2800M | 60-80 | 900—1120 |

Nota: Carbón crudo HGl≥55

| Presupuesto | Capacidad (t/h) | Potencia del motor principal (kW) |

| HLM1200M | 6—10 | 110-132 |

| HLM1300M | 10-15 | 160—200 |

| HLM1500M | 15—20 | 220—280 |

| HLM1700M | 20-30 | 280-355 |

| HLM1900M | 26-35 | 355—450 |

| HLM2200M | 35-50 | 450—560 |

| HLM2400M | 45-55 | 560-710 |

| HLM2800M | 60-80 | 900—1120 |

Nota: Carbón crudo HGl≥55

3. Molino vertical de escoria

Los molinos verticales de escoria están especialmente diseñados para procesar escoria (un subproducto de la fundición de metales, especialmente la escoria de los altos hornos de las acerías). La escoria molida puede transformarse en cemento, hormigón o materiales para la construcción de carreteras.

Materias primas: Escorias, escorias de acería, escorias de alto horno, escorias de residuos metalúrgicos, residuos cerámicos, etc.

Humedad de la escoria: ≤15%

Humedad final: ≤1%

Capacidad: 6–165 t/h

Ver los parámetros detallados del molino vertical de escoria:

| Presupuesto | Capacidad (t/h) | Área de superficie específica | Humedad de la escoria | Humedad mineral | Potencia del motor principal (kW) |

| HLM17-2N | 6-10 | ≥420㎡/kg | ≤15% | ≤1% | 200-220 |

| HLM19-2N | 8-13 | 280-315 | |||

| HLM21-2N | 10-15 | 400-450 | |||

| HLM24-2N | 12-18 | 500-560 | |||

| HLM28-2N | 22-30 | 900-1000 | |||

| HLM35-3N | 55-70 | 1800-2000 | |||

| HLM42-4N | 70-100 | 2500-2800 | |||

| HLM46-4N | 85-135 | 3150-3800 | |||

| HLM53-4N | 130-165 | 4500-5000 |

Nota: Índice de molturabilidad de escoria (Bond) ≤25kw/t; Índice de molturabilidad de escoria de acero (Bond) ≤30kw/t; La producción de escoria de acero se reduce en aproximadamente un 30-40% cuando se muele.

| Presupuesto | Capacidad (t/h) | Potencia del motor principal (kW) |

| HLM17-2N | 6-10 | 200-220 |

| HLM19-2N | 8-13 | 280-315 |

| HLM21-2N | 10-15 | 400-450 |

| HLM24-2N | 12-18 | 500-560 |

| HLM28-2N | 22-30 | 900-1000 |

| HLM35-3N | 55-70 | 1800-2000 |

| HLM42-4N | 70-100 | 2500-2800 |

| HLM46-4N | 85-135 | 3150-3800 |

| HLM53-4N | 130-165 | 4500-5000 |

Nota: Índice de molturabilidad de escoria (Bond) ≤25kw/t; Índice de molturabilidad de escoria de acero (Bond) ≤30kw/t; La producción de escoria de acero se reduce en aproximadamente un 30-40% cuando se muele.

4. Molino vertical de molienda de minerales

El molino vertical para minerales se utiliza para la molienda fina y ultrafina de minerales y rocas. Produce polvo uniforme mediante molienda vertical para las industrias minera, metalúrgica, de materiales de construcción y química.

Materias primas: Minerales y menas, como mineral de hierro, mineral de fosfato, cuarzo, roca dolomita, bentonita, granate, etc.

Humedad final: ≤1%

Finura del polvo: 0,84–0,37 mm (malla 20–400)

Capacidad: 10–320 t/h

Vea los parámetros detallados del molino de minerales:

| Presupuesto | Capacidad (t/h) | La finura del producto terminado | La humedad de la materia prima | La humedad del producto terminado | Potencia del motor principal (kW) |

| HLM1300K | 10-40 | 0,84-0,37 mm (malla 20-400) | ≤15% | ≤1% | 200 |

| HLM1500K | 13-50 | 280 | |||

| HLM1700K | 18-70 | 400 | |||

| HLM1900K | 20-85 | 500 | |||

| HLM2200K | 35-135 | 800-900 | |||

| HLM2400K | 40-160 | 900-1120 | |||

| HLM2800K | 50-200 | 1120-1250 | |||

| HLM3400K | 70-260 | 1800-2000 | |||

| HLM3700K | 90-320 | 2500-2800 |

Nota: El índice de molibilidad (Bond) de las materias primas es menor o igual a 13 kW/t

| Presupuesto | Capacidad (t/h) | Potencia del motor principal (kW) |

| HLM1300K | 10-40 | 200 |

| HLM1500K | 13-50 | 280 |

| HLM1700K | 18-70 | 400 |

| HLM1900K | 20-85 | 500 |

| HLM2200K | 35-135 | 800-900 |

| HLM2400K | 40-160 | 900-1120 |

| HLM2800K | 50-200 | 1120-1250 |

| HLM3400K | 70-260 | 1800-2000 |

| HLM3700K | 90-320 | 2500-2800 |

Nota: El índice de molibilidad (Bond) de las materias primas es menor o igual a 13 kW/t

5. Molino vertical ultrafino

El molino vertical ultrafino es ideal para plantas de molienda de polvo pequeñas y medianas. Admite materiales con una dureza de Mohs inferior a 4 y una producción de 2 a 45 toneladas/hora. El polvo molido presenta una finura adecuada y alta calidad.

Materias primas: Fluorita, piedra caliza, mármol, calcita, apatita, mineral de oro, arcilla, yeso, talco, etc.

Humedad final: ≤1%

Tamaño de salida: 10–40 μm (370–1,250 mesh)

Capacidad: 2–45 t/h

Vea los parámetros detallados del molino vertical ultrafino:

| Presupuesto | Tamaño de partícula de alimentación (mm) | Capacidad (t/h) | Finura del producto | La humedad de la materia prima | Potencia del motor principal (kW) |

| HLM1200X | ≤10 | 2-6 | Tasa de paso de pantalla de 10-40 μm 97% | ≤4% | 132 |

| HLM1300X | ≤10 | 3-10 | 220 | ||

| HLM1500X | ≤10 | 4-13 | 315 | ||

| HLM1700X | ≤15 | 7-18 | 450 | ||

| HLM1900X | ≤15 | 8-23 | 560 | ||

| HLM2200X | ≤20 | 13-35 | 800 | ||

| HLM2400X | ≤20 | 15-45 | 1000 |

Nota: Grado de dureza Mohs 4 o inferior

| Presupuesto | Tamaño de partícula de alimentación (mm) | Capacidad (t/h) | Potencia del motor principal (kW) |

| HLM1200X | ≤10 | 2-6 | 132 |

| HLM1300X | ≤10 | 3-10 | 220 |

| HLM1500X | ≤10 | 4-13 | 315 |

| HLM1700X | ≤15 | 7-18 | 450 |

| HLM1900X | ≤15 | 8-23 | 560 |

| HLM2200X | ≤20 | 13-35 | 800 |

| HLM2400X | ≤20 | 15-45 | 1000 |

Nota: Grado de dureza Mohs 4 o inferior.

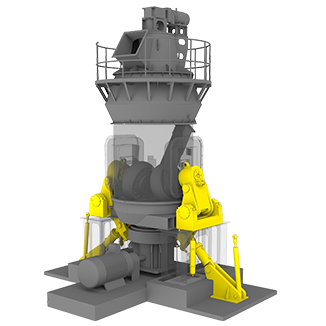

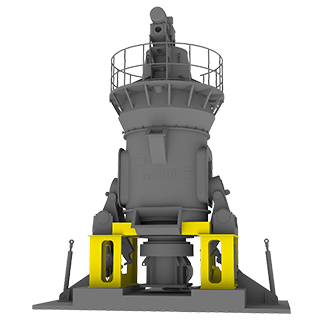

Partes principales del molino vertical de rodillos

El molino vertical tiene una estructura vertical simple y ocupa aproximadamente el 50 % del espacio del molino de bolas. FTM Machinery adopta un diseño modular que facilita el reemplazo rápido de las piezas del molino vertical.

Diagrama de molino de rodillos

Las partes del molino de rodillos verticales consisten principalmente en los rodillos de molienda, la mesa de molienda, el separador, el soporte del molino, el sistema hidráulico, la caja de cambios y otras partes clave.

1. Rodillo de molienda

Los rodillos de molienda (generalmente de 2 a 4) constituyen el núcleo de un molino vertical y están distribuidos sobre la mesa de molienda. Participan directamente en la molienda de materiales y son los más susceptibles al desgaste. Los rodillos están fabricados con acero fundido resistente al desgaste, acero aleado o revestimiento cerámico.

Los rodillos verticales están inclinados para aumentar el área de contacto y mejorar la eficiencia de molienda. Además, evitan que materiales grandes se caigan del borde y bloqueen la entrada de aire.

2. Mesa de molienda

La mesa de molienda, o muela, es un componente clave del molino vertical. Es una superficie plana o cónica que soporta el peso del material a moler y del material a moler.

La mesa de molienda está hecha de acero fundido o hierro fundido. Está diseñada con un patrón específico de ranuras o crestas para mejorar la eficiencia del pulido.

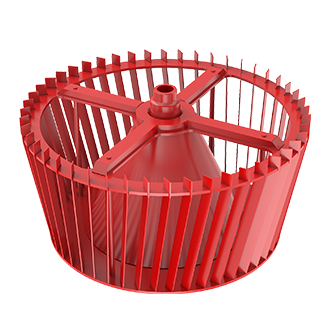

3. Separador

El separador, o rueda clasificadora, separa el material molido del no molido. Se ubica encima de la mesa de molienda y consta de un rotor con aspas que giran alrededor de un eje central.

El separador es ajustable para controlar el tamaño de las partículas. El polvo fino separado se envía a un sistema de almacenamiento, mientras que el material grueso se recicla para su posterior molienda. La finura del polvo se regula mediante la velocidad del separador y el flujo de gas a través del molino.

4. Sistema hidráulico

El sistema de tensión hidráulica se utiliza para aplicar la presión necesaria entre los rodillos de molienda y la muela. Generalmente consta de cilindros hidráulicos, acumuladores y una unidad de potencia hidráulica.

El cilindro hidráulico está equipado con una bolsa de nitrógeno para absorber las vibraciones durante el funcionamiento del molino. Esto reduce el consumo de energía entre un 30 % y un 50 %.

5. Soporte de molino

El soporte del molino proporciona soporte estructural y estabilidad al molino. Suele estar fabricado con acero de alta resistencia o hierro fundido para soportar las fuerzas mecánicas generadas durante el proceso de molienda.

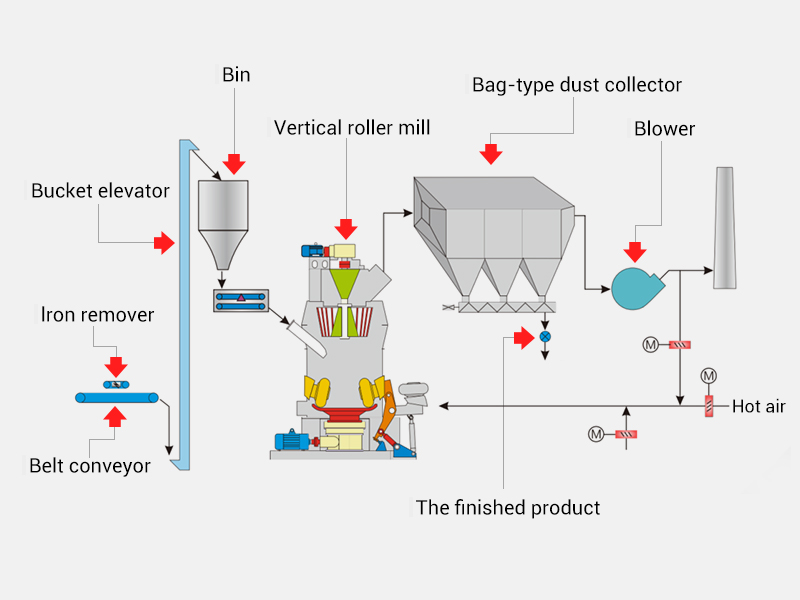

Principio de funcionamiento del molino de rodillos verticales

Una línea completa de producción de polvo con molino vertical consta de trituración, molienda, clasificación, desempolvado y otros procesos. El molino vertical es el elemento clave, ya que influye directamente en la finura, pureza y calidad del polvo.

Línea de producción de polvo de molino vertical

Tras la trituración, el material entra en el molino vertical. El molino de rodillos funciona según el principio de molienda del lecho del material.

- 1El motor impulsa la mesa de molienda para que gire y el material cae desde la entrada de alimentación hasta el centro de la muela. Simultáneamente, el aire caliente entra al molino desde la entrada de aire. El calor generado evapora la humedad del material para lograr un efecto de secado.

- 2Bajo la acción de la fuerza centrífuga, el material se mueve hacia el borde de la piedra de molino, y cuando pasa a través de la ranura anular de la mesa de molienda, es triturado por los rodillos de molienda.

- 3El flujo de aire transporta el material molido al separador, donde las partículas finas se separan y recogen como producto final.

Mira el siguiente vídeo para entender cómo funciona el molino vertical.

¿Por qué elegir los molinos de rodillos verticales de FTM Machinery?

El molino vertical es un equipo común para la molienda de polvo en minería. Comparado con el molino tradicional, sus ventajas son más evidentes:

- Alta eficiencia de molienda: El área de molienda de rodillos es amplia y la fuerza de molienda se incrementa mediante presión hidráulica para mejorar la eficiencia. La producción es alta, hasta 420 toneladas por hora.

- Buena calidad del producto: El material permanece en el molino durante un corto periodo de tiempo, lo que reduce la molienda repetida y garantiza una calidad estable del producto. El clasificador dinámico se utiliza para garantizar una tasa de cribado del 97 % y un tamaño de polvo uniforme.

- Gran capacidad de secado: El contacto directo con el aire caliente interno permite un secado eficaz de los materiales, con temperatura y humedad controlables reducidas del 15 % al 1-5 %.

- Ecológico: El molino funciona a presión negativa total con un sellado fiable y sin fugas de polvo. El colector de polvo captura el 99,9 % de las partículas y el consumo de energía es entre un 30 % y un 50 % menor que el de un molino de bolas.

- Bajo costo de inversión: Proceso simple, tamaño compacto. El molino vertical permite su instalación en exteriores, lo que reduce los costos de construcción. Gracias al secado y al fácil mantenimiento, la inversión total representa solo el 70% de la de un molino de bolas.

- Alto grado de automatización: El sistema de control totalmente automático permite el control remoto y es fácil de operar. La estación de lubricación externa independiente con aceite fino facilita el reemplazo de aceite.

Casos de clientes

1. Planta pulverizadora de carbón limpio de Vietnam

Con la aparición de los molinos verticales de rodillos, el carbón pulverizado para energía limpia está sustituyendo cada vez más al carbón de caldera tradicional. En julio de 2022, un cliente vietnamita comenzó la construcción de una planta de pulverización de carbón en polvo con una producción anual de 300.000 toneladas.

Para satisfacer las necesidades de los clientes, la pulverización de carbón está equipada con 3 molinos pulverizadores de carbón, cada uno con una capacidad de 30 toneladas / hora.

Para satisfacer las necesidades de los clientes, los hemos equipado con 3 molinos de carbón verticales, cada uno con una capacidad de 30 t/h.

- Materiales: Antracita, lignito

- Capacidad: 300.000 toneladas al año

- Tamaño de partícula de alimentación: ≤25 mm

- Tamaño de carbón pulverizado de salida: 200 mallas

- Equipo: 3 juegos de molinos verticales de carbón HLM1900M

- Equipos auxiliares: Trituradora de mandíbulas, cinta transportadora, alimentador cuantitativo, colector de polvo

Los clientes vietnamitas están muy satisfechos con el proceso de carbón pulverizado. Este carbón se procesa posteriormente para obtener energía limpia y eficiente a partir de carbón, que se utiliza en grandes acerías, centrales eléctricas y plantas de carbón.

2. Planta de molienda de polvo de cuarzo ruso

Con el rápido crecimiento de las industrias del vidrio, la energía fotovoltaica y la cerámica, la demanda de polvo de cuarzo está en aumento. Para impulsar la fabricación de alta gama, Rusia planeó el año pasado una planta de molienda de cuarzo, eligiendo dos molinos verticales para el control de la pureza y el tamaño de las partículas.

- Material: Piedra de cuarzo

- Capacidad: 120 toneladas/hora

- Tamaño de partícula de alimentación: ≤20 mm

- Tamaño de carbón pulverizado de salida: malla 325 (D97≤44μm)

- Equipamiento: 2 juegos de molinos verticales de minerales HLM1900K

- Equipos auxiliares: Trituradora de mandíbulas, trituradora de cono, colector de polvo de chorro de pulso, clasificador espiral

Tras el lanzamiento del proyecto, los molinos verticales funcionaron de forma estable, produciendo cuarzo de alta pureza y buen tamaño. El producto se popularizó en las industrias del vidrio y la fotovoltaica, sentando las bases para su desarrollo en mercados de alto valor añadido.

Preguntas frecuentes sobre molinos de rodillos verticales

1. Molino de rodillos verticales VS molino de bolas: ¿cuál es mejor?

- Como los tipos de molinos de molienda más vendidos (especialmente en la industria del cemento), el molino vertical de rodillos y el molino de bolas son muy diferentes:

- a. Método de molienda: Los molinos verticales utilizan rodillos verticales para triturar el material sobre una mesa de molienda, ideal para la molienda en seco. Los molinos de bolas muelen mediante la rotación de bolas de cerámica o acero y permiten la molienda tanto en seco como en húmedo.

- b. Finura del polvo: Los molinos verticales alcanzan una malla de hasta 1250 con partículas más finas y uniformes. Los molinos de bolas suelen producir polvos de malla 20-200.

- c. Eficiencia energética: Los molinos de rodillos verticales utilizan un sistema hidráulico y un sistema de secado, reduciendo el consumo de energía entre un 30 y un 50 % en comparación con los molinos de bolas.

- d. Estructura: Los molinos verticales son estructuras verticales que ahorran espacio, mientras que los molinos de bolas industriales tienen una estructura horizontal y son más fáciles de instalar en entornos variados.

2. ¿Cómo elegir el modelo adecuado para un molino vertical?

- a. Tamaño de alimentación: considere el tamaño de alimentación máximo del material, que debe estar dentro del rango especificado del molino.

- b. Finura requerida: Determine el tamaño de partícula del material molido. Diferentes molinos tienen diferentes niveles de finura.

- C. Capacidad de producción: Evaluar la capacidad requerida en función de la cantidad de material a procesar por hora o día.

- d. Restricción de espacio: tenga en cuenta el espacio disponible para la instalación del molino y su huella.

3. ¿Qué afecta la eficiencia de trabajo de un molino de rodillos verticales?

- a. La dureza del material de molienda. Si el material es demasiado duro, será más difícil moler el polvo, lo que fácilmente provocará desgaste en el equipo.

- b. La temperatura del material que ingresa al molino. Si la temperatura es alta, junto con el impacto del cuerpo de molienda, la temperatura dentro del molino será demasiado alta y se producirá el fenómeno de que las bolas se peguen.

4. ¿Cómo evitar el desgaste del rodillo de molienda y de la piedra de molino?

- a. Comprender la capacidad de molienda de la materia prima. Los materiales demasiado duros provocarán un desgaste grave del revestimiento del rodillo de molienda y de la muela.

- b. Mantenga las líneas centrales de los cuatro rodillos de molienda en la misma línea horizontal y las alturas límite sean las mismas.

- C. Evite que entren materias extrañas metálicas en el molino y utilice bien el removedor de hierro del sistema.

- d. Mantenga periódicamente el molino y limpie los restos que quedan en la mesa de molienda.