Гематит , также называемый гематитом, представляет собой слабомагнитную железную руду с лучшей плавучестью. чем магнетит и широкое распространение. Это одно из важнейших сырьевых материалов для добычи железа.

Его состав сложен. В дополнение к небольшому количеству магнетита, примеси гематита имеют неравномерный размер частиц и высокое содержание мелких частиц, поэтому для извлечения железа из гематита необходимы некоторые методы обогащения.

Добыча гематита

Процесс извлечения железа из гематита выглядит следующим образом: дробление, измельчение, извлечение (флотационная сепарация, магнитная сепарация, гравитационная сепарация и т. Д.) И сушка.

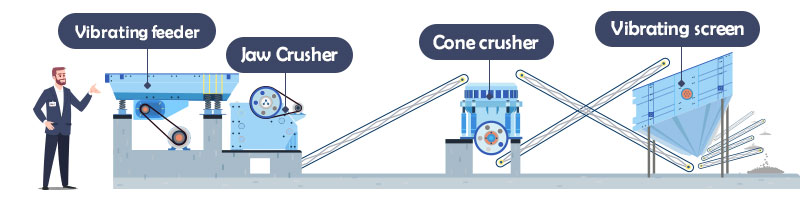

- Этап I дробление и просеивание гематита

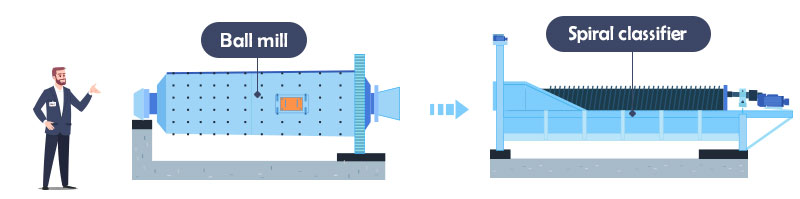

- Этап II измельчения гематита

-

Этап III: извлечение железа из гематита

* Флотационная сепарация гематита

* Магнитная сепарация гематита

* Обжиг гематита на магнитной основе

* гравитационное разделение гематита - Стадия IV сушки гематита

Этап I Дробление и сортировка гематита

Сначала сырая гематитовая руда равномерно направляется в щековую дробилку через вибрационный питатель для грубого измельчения, а затем направляется в конусную дробилку для тонкого измельчения. Далее руда просеивается вибрационным грохотом. Те, чей размер частиц соответствует требованиям, будут отправлены на измельчение, а остальные вернут конусную дробилку для дальнейшего измельчения.

Этап II Измельчение гематита

Мелко измельченные гематитовые руды отправляются в шаровую мельницу для измельчения, а затем классифицируются спиральным классификатором на частицы различного размера. Квалифицированные руды будут отправлены на следующий процесс, в то время как неквалифицированные руды будут продолжать тонко измельчаться.

Этап III Извлечение железа из гематита

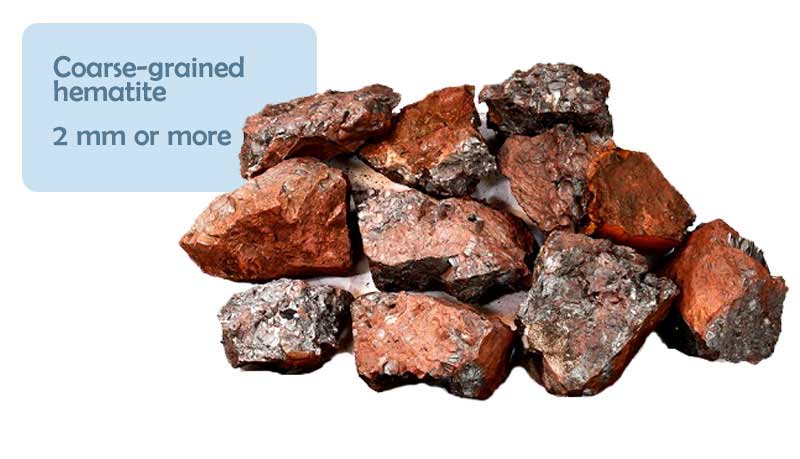

В зависимости от размера частиц внедренной руды гематит можно разделить на крупнозернистый гематит, среднезернистый гематит и мелкозернистый гематит.

Крупнозернистый гематит относится к железной руде с размером включенных частиц 2 мм или более. Из этого вида гематита легко извлечь железо, используя гравитационную сепарацию и магнитную сепарацию.

Среднезернистый гематит относится к железной руде с размером включенных частиц от 0.02 до 2 мм. Этот тип гематита также относительно легко выбрать, в основном с использованием гравитационного разделения, магнитной сепарации и магнитного обжига.

Мелкозернистый гематит относится к железной руде с размером включенных частиц менее 0.02 мм. Судя по генезису рудных месторождений, этот вид гематита в основном представляет собой железную руду из осадочных пород. Состав руды сложен и трудно подобрать. В настоящее время применяются комбинированные процессы, такие как слабая магнитная сепарация-сильная магнитная сепарация, магнитная сепарация-флотация, магнитная обжиг-флотация и гравитационно-магнитная сепарация-флотация.

Флотационная сепарация гематита

Флотационная сепарация в основном используется для извлечения железа из мелкозернистого и твердого гематита. Если трудно извлечь мелкие частицы руды размером менее 10 мкм другими методами, можно использовать метод флотационной сепарации. .

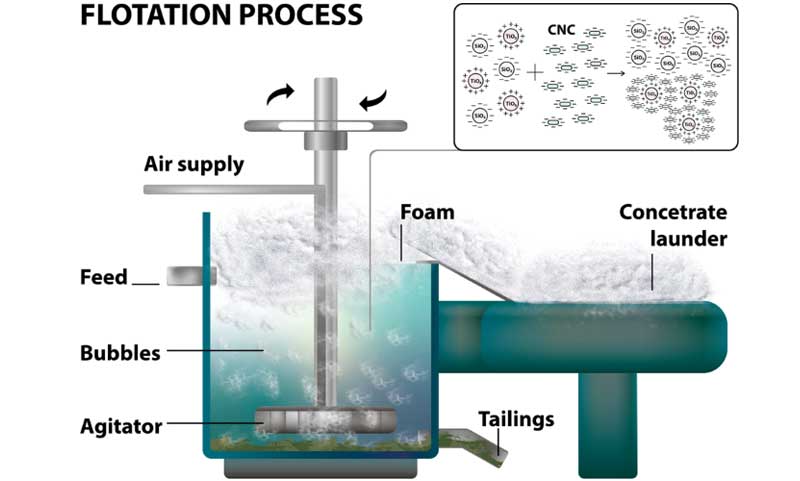

В настоящее время широко используется пенная флотация. Ее принцип заключается в измельчении гематитовой руды в суспензию путем добавления воды во флотационную машину, а затем перемешивании и аэрации для получения большого количества диспергированных пузырьков. Часть плавающих минералов прилипает к пузырькам и всплывает на поверхность пульпы с образованием пены (концентрата), в то время как неплавающие пустые породы (хвосты) остаются в пульпе для извлечения железа из гематита.

(1) Реагент флотации

Перед процессом флотации выберите правильный реагент для флотации, так как выбор и действие реагента могут повлиять на окончательный индекс флотации.

Флотационный реагент - это химический агент, используемый в процессе флотации. Он может регулировать поверхностные свойства гематита, улучшать или снижать плавучесть минералов и делать свойства целлюлозной массы и стабильности пены более благоприятными для отделения минералов.

В соответствии с различиями в функциях флотационные реагенты обычно делятся на три категории: коллекторы, пенообразователи и регуляторы.

- Коллекторы . Старайтесь собирать целевые минералы, изменяя гидрофобность минеральной поверхности таким образом, чтобы плавающие минеральные частицы прилипали к пузырькам воздуха. По свойствам коллекторы можно разделить на неполярные коллекторы, анионные коллекторы и катионные коллекторы, включая алкилдитиофосфорную кислоту или ее соли, ксантатную соль, жирные кислоты и жирные амины;

- Пенообразователи : стремитесь к образованию слоя пены, который может плавать минералы, что может улучшить степень минерализации пузырьков и их стабильность в процессе плавания. Обычно используемые пенообразователи включают терпеновое масло, крезотиновую кислоту и спирт;

- Регуляторы : цель - изменить свойства поверхности частиц руды, отрегулировать взаимодействие между минералами и коллекторами и отрегулировать свойства пульпы.

В зависимости от использования регуляторы можно разделить на шесть категорий.

① Активаторы : стремятся усилить эффект коллектора и минералов и улучшить плавучесть минералов. Обычно используемые активаторы включают сульфат меди и сульфид натрия;

② Ингибиторы : стремятся ослабить действие собирателей и минералов и снизить их плавучесть. Обычно используемые ингибиторы включают известь, сульфид натрия, диоксид серы, цианид натрия и растворимый желатин;

③ Регуляторы значения pH : стремятся регулировать значение pH целлюлозы, контролировать свойства минералов, химический состав пульпы и условия действия лекарственного средства для улучшения эффекта флотации. Обычно используемые регуляторы включают известь, карбонат натрия, гидроксид натрия и серную кислоту;

④ Диспергаторы : стремятся способствовать диспергированию мелкодисперсного бурового раствора в шламе. Обычно используемыми диспергаторами являются жидкое стекло и Na 2 CO 3;

⑤ Флокулянты : стремятся способствовать агломерации мелкого ила в суспензии и увеличивать скорость осаждения в воде. Обычно используемые флокулянты - это крахмал и полиакриламид;

⑥ Пеногасители : призваны способствовать ослаблению устойчивости минерализованной пены и устранению вредного воздействия чрезмерного количества пены на эффект сортировки и транспортировку пены. Обычно используемые пеногасители представляют собой триполифосфат натрия.

Тип и количество реагентов должны быть определены путем флотационных испытаний и исследований руды, а затем проверены в промышленных условиях. Увеличение количества собирателя и пенообразователя может увеличить скорость флотации и улучшить показатели флотации. Однако чрезмерное добавление снизит скорость извлечения и качество концентрата. Ингибиторы и активаторы также должны быть в соответствующем количестве, так как слишком большое или недостаточное добавление снизит индекс флотации.

Точка дозирования может повлиять на эффективность реагентов. Нерастворимые собиратели, регуляторы pH и ингибиторы часто добавляют в шаровую мельницу. Противодействующие друг другу реагенты добавляются отдельно. Обычно второй реагент добавляется после того, как первый реагент полностью подействует.

Способы дозирования включают однократное добавление и добавление партиями. Метод одноразового сложения прост и имеет сильный эффект, поэтому его часто используют. Для метода периодического добавления он подходит для агентов, которые легко уносятся пеной, легко вступают в реакцию в суспензии и требуют строгого контроля дозировки. Для достижения большей эффективности реагенты с разной структурой часто смешивают в пропорции.

(2) Процесс флотации гематита

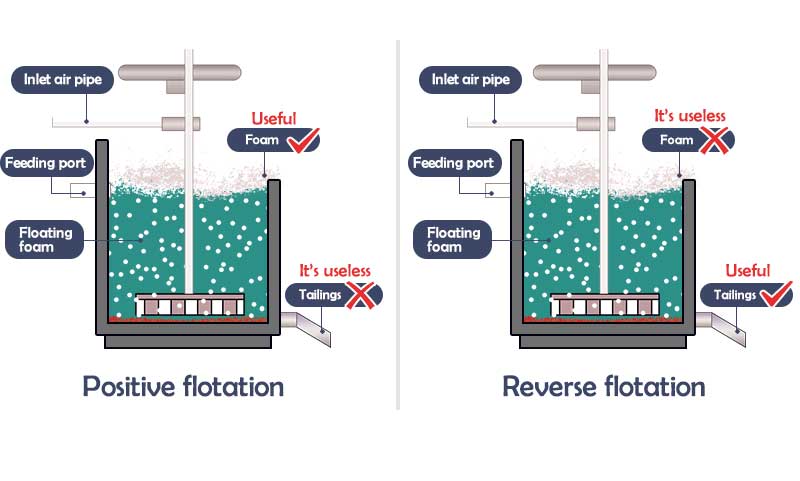

По величине минерализованной пены процесс флотации гематита делится на флотацию положительного гематита и обратную флотацию гематита.

Положительная флотация гематита заключается в соскабливании с пеной полезных минералов с одновременным удалением бесполезных жильных минералов (хвостов). В то время как обратная флотация гематита заключается в соскабливании с пеной бесполезных минералов, при этом полезные минералы выгружаются.

Короче говоря, пена положительной флотации - это полезные минералы, а пена обратной флотации - это бесполезные минералы.

Положительная флотация на гематите отличается от обратной флотации как выбором реагента, так и диапазоном применения. Исходя из природы гематитовой руды, обратная флотация имеет больше преимуществ, чем положительная флотация.

| Процесс флотации | Реагенты | Приложение | Преимущества | Недостатки |

| Положительная флотация | Жирные кислоты или гидрокарбилсульфат и нефтяной сульфонат | Для низкосортной руды с простым минеральным составом, хорошей плавучестью железных минералов и низким содержанием грязи. | Имейте простой рецепт, низкую стоимость и простоту в эксплуатации. | Имеет тенденцию к образованию липкой пены, которую трудно сконцентрировать и отфильтровать. |

| Обратная флотация | Катионные коллекторы | Для богатой руды сложного состава | Упростите процесс, избегайте удаления шлама и уменьшите потери минералов железа. | Нет данных |

| Анионные коллекторы | Для богатой руды с плавучим кварцем | Состав железной руды и содержание шлама мало влияют на индекс флотации, легко концентрируются и фильтруются. | Имеют сложные реагенты, большой расход и захоронение хвостов (pH до 11). |

Положительная флотация на гематите : в ней используются анионные коллекторы (жирные кислоты или гидрокарбилсульфат и нефтяные сульфонаты) для проведения процесса флотации в слабощелочной или слабокислой суспензии. Карбонат натрия используется для диспергирования ила и осаждения многовалентных ионов вредных металлов.

Обратная флотация гематита : в ней используются анионные или катионные коллекторы. Катионный коллектор использует карбонат натрия для регулирования pH суспензии = 8-9, использует крахмал, декстрин и т. Д. Для ингибирования минералов железа, а затем использует коллектор амина (эфирный амин, жирный амин) для плавания кварцевой пустой породы. В то время как анионный коллектор использует гидроксид натрия или гидроксид натрия и карбонат натрия, чтобы довести значение pH целлюлозы до значения выше 11, используйте крахмал и декстрин для подавления гематита, используйте хлорид кальция для активации кварца, а затем используйте коллектор (жирные кислоты ) для захвата кварцевой породы.

(3) Удаление гематитовых остатков

Из-за большой дозировки процесса флотации (особенно обратной флотации) и сложной системы реагентов хвосты часто содержат много токсичных веществ, сточных вод и ионов тяжелых металлов. Если с ними не обращаться должным образом, они загрязняют окружающую среду, разрушают экологию и увеличивают потенциальную угрозу безопасности.

Для решения этих проблем на обогатительных фабриках обычно принимаются следующие меры : складирование хвостохранилищ, повторный отбор хвостов, обезвоживание хвостов, засыпка хвостов на выработанном участке (то есть повторное заполнение захороненных хвостохранилищ обратно в отработанный район) и т. д.

Наиболее широко применяется метод флотационной сепарации в извлечение железа из гематита. Это экономически выгодно. В сравнении с другими методами обогащения лучше отделять мелкозернистые бедные гематитовые руды, которые трудно разделить. Однако из-за сложной проблемы с реагентами, необходимо проконсультироваться у профессионалов и уделить особое внимание на захоронение гематитовых хвостов.

Магнитная сепарация гематита

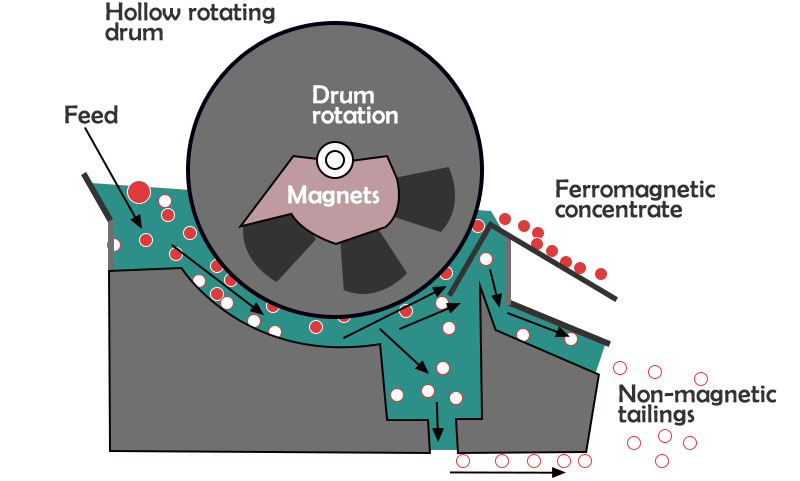

Магнитная сепарация гематита используется для разделения крупнозернистого (20-2 мм) и среднезернистого слабомагнитного гематита. руда.

Его принцип заключается в использовании магнитной разности различных минералов для реализации разделения. В магнитном поле частицы магнитных минералов объединяются, образуя «магнитные кластеры" или «магнитные цепи", которые движутся к магнитным полюсам. В то время как немагнитные минералы, такие как жилы, прикрепленные к цилиндру, отваливаются во время переворота.

Магнитную сепарацию гематита можно разделить на два процесса: слабая магнитно-сильная магнитная сепарация и сильная магнитная флотация.

(1) Слабое магнитное и сильное магнитное разделение

Он подходит для отделения смешанной руды с низким содержанием магнетика и гематита.

Процесс слабой магнитной сепарации часто добавляют перед процессом сильной магнитной сепарации, чтобы отделить сильномагнитные минералы в руде в случае, если сильные магнитные минералы могут вызвать блокировку магнитного сепаратора.

После слабой магнитной сепарации выполняется грубая сильная магнитная сепарация и выбор развертки. Затем гематитовая руда концентрируется сильным магнитным сепаратором.

(2) Сильная магнитная флотация

Этот метод подходит для извлечения железа из мелкозернистого гематита.

Во-первых, крупный концентрат отбирается посредством сильной магнитной сепарации, в то время как жильные минералы, такие как одиночный кварц и мутный хлорит, выгружаются напрямую, что играет двойную роль: удаление шлама и выброс хвостов. Затем квалифицированная гематитовая руда концентрируется путем флотации измельченного грубого концентрата.

Магнитная сепарация также является одним из широко используемых методов обогащения гематита. Его преимущества заключаются в низкой стоимости, высокой эффективности разделения, простоте процесса разделения и отсутствии загрязнения окружающей среды.

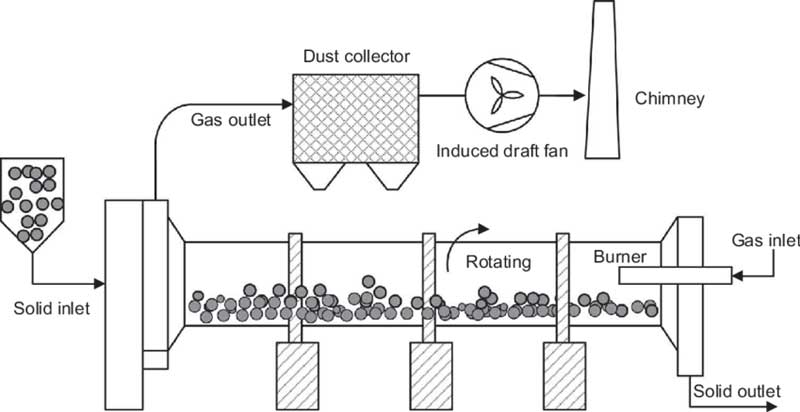

Обжиг гематита на магнитном поле

Когда гематитовая руда содержит богатые и сложные минералы и ее трудно отсортировать, первым выбором может быть магнитный обжиг. Он в основном используется для разделения гематитовой руды на мелкие частицы.

Его принцип заключается в намагничивании гематитовой руды при определенных условиях температуры и атмосферы, чтобы преобразовать гематит или ложный гематит в магнетит. Затем на основе магнитных разностей между магнитными минералами и пустой породой получают гематитовый концентрат.

Для получения гематитового концентрата более высокого качества этот метод часто сочетают с обратной флотацией. Из-за огромных вложений в оборудование для магнитного обжига и высокой стоимости обогащения он не рекомендуется для небольших обогатительных фабрик.

Гематитовое разделение под действием силы тяжести

Гравитационная сепарация в основном используется для извлечения железа из крупнозернистого и среднезернистого слабомагнитного гематита .

Его принцип заключается в использовании разницы в размере частиц (или удельном весе) между гематитом и другой пустой породой и воздействием механических сил (силы тяжести и гидродинамики) в движущейся среде (вода, воздух и т. Д.) Для реализации извлечения гематит.

Существует два типа сепарации тяжелых частиц: гравитационная сепарация крупных частиц и гравитационная сепарация мелких частиц.

(1) Гравитационное разделение крупных частиц

Этот метод используется для извлечения железа из крупнозернистого гематита. & Nbsp; Геологическая оценка месторождения гематита относительно высока (около 50%), но рудное тело тоньше и имеет больше прослоек, и руда будет обеднена. из-за перемешивания пустой породы при добыче полезных ископаемых.

Для этого типа гематитовой руды мы применяем принцип "Только дробление, но без измельчения". Затем крупнозернистые хвосты отбрасываются гравитационной сепарацией для восстановления геологического качества.

(2) Гравитационное разделение мелких частиц

Он используется для извлечения железа из мелкозернистого гематита с высоким магнитным содержанием. После дробления руда измельчается для разделения мономеров минералов, а затем путем гравитационной сепарации получают высококачественный концентрат.

По сравнению с другими методами обогащения, гравитационное разделение может применяться к широкому спектру материалов и имеет преимущества низкой стоимости производства и меньшего вреда для окружающей среды. Однако из-за его низкой производительности и низкой степени извлечения мы часто применяем комбинированный процесс сильной магнитной сепарации и гравитационной сепарации. То есть большое количество неквалифицированных хвостов выбрасывается сильной магнитной сепарацией. Затем гравитационная сепарация используется для отделения магнитного концентрата и улучшения качества гематитового концентрата.

Этап IV Сушка гематита

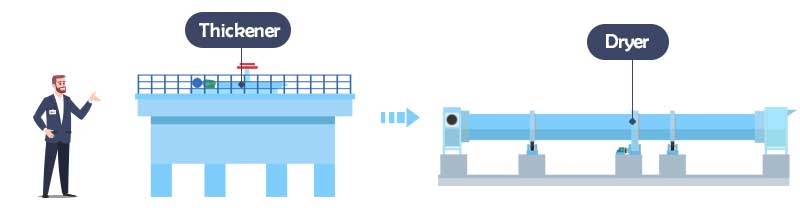

После экстракции гематит необходимо сначала сконцентрировать для удаления воды с помощью загустителя, а затем высушить в сушилке. Наконец, получаются высококачественные железные порошки.

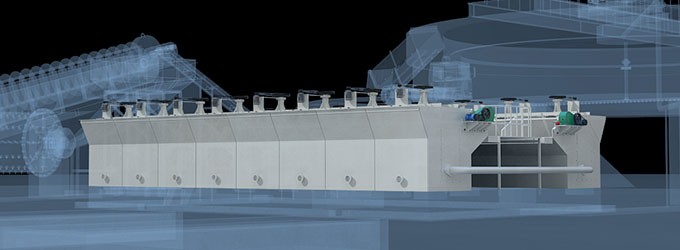

Установки по обогащению гематита

Завод по обогащению гематита в Африке

Обогатительная фабрика в Африке перерабатывала глинистый гематит с твердыми черными кристаллами. Этот вид гематитовой руды является крупнозернистым и легко отделяется от пустой породы, что позволяет использовать метод ступенчатого измельчения и гравитационного разделения.

После дробления, грохочения, одностадийного измельчения гематит направлялся в спиральный желоб на гравитационную сепарацию. Наконец, на этой обогатительной фабрике был получен 49% смешанный концентрат с высокой степенью извлечения более 90%.

Завод по обогащению гематита в Индии

Гематитовая руда, перерабатываемая на обогатительной фабрике в Индии , имеет неравномерный размер зерна и такие минералы, как кварц. В нем применен комбинированный процесс ступенчатого измельчения и гравитационной сепарации-магнитной сепарации-обратной флотации.

После одной стадии измельчения было получено около 60% крупнозернистого концентрата и хвостов. Затем методом гравитационной сепарации крупнозернистый концентрат был отделен, а хвосты были выброшены. Наконец, для получения мелкозернистого концентрата была применена сильная магнитно-обратная флотация.

Итоговые показатели процесса: выбранная оценка составила 23.15%; содержание в концентрате 65.95%; содержание в хвостах 10.05%. Процесс имел двойные характеристики: разумную экономическую выгоду и передовые технологии, которые значительно улучшили технические показатели обогащения завода.

Завод по обогащению хематита в США

В штате Мичиган в Соединенных Штатах существует разновидность очень мелкозернистого гематита с равномерным распределением и оолитовой, почечной и другими коллоидными формами. Расставаться было очень сложно. По сравнению с показателями магнитной сепарации, гравитационной сепарации и магнитной обжиг-магнитной сепарации был принят процесс непрерывного измельчения, магнитного обжига-слабомагнитной сепарации.

После трех измельчений содержание концентрата в исходной руде было менее 57%, а степень извлечения была менее 10%. После процесса магнитного обжига и слабой магнитной сепарации содержание гематита в концентрате достигло 62%, а степень извлечения достигла 80%, что в корне решило проблему как обогащения, так и извлечения.

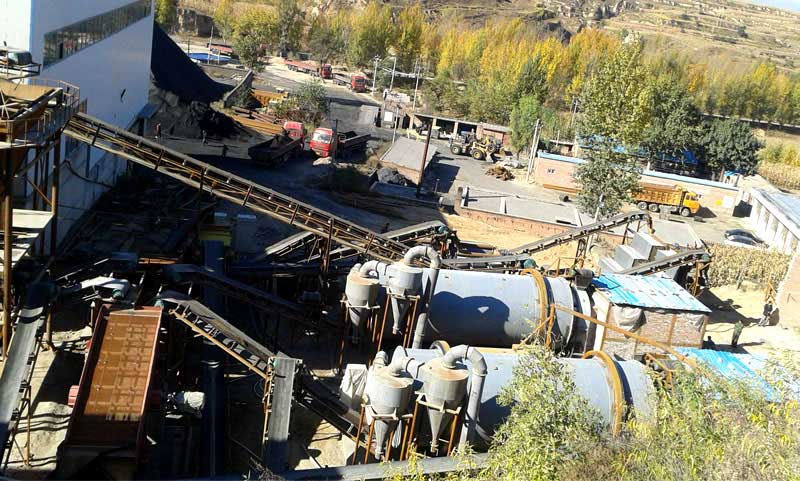

Завод по обогащению гематита в Сингапуре

В Сингапуре обогатительная фабрика была расположена в районе, изобилующем большим количеством тощей гематитовой руды. Объем добычи гематита был огромен, но проблема с отходами была серьезной, и не удавалось добиться улучшения степени использования ресурсов гематита. После всестороннего анализа производственная линия по обогащению гематита использовала процесс ступенчатого измельчения, сильной магнитной сепарации и обратной флотации.

Сначала после измельчения крупная гематитовая руда отправлялась в магнитный сепаратор для грубого разделения и тонкого отбора. Во время процесса намагничивания был добавлен процесс размагничивания, чтобы удалить магнетизм минералов, а также улучшить качество концентрата. Далее гематит отправляли во флотационную машину для обратной флотации. Наконец, концентрат, содержащий большое количество воды, был отправлен в загуститель для усадки, а затем высушен в сушилке.

Этот процесс может не только эффективно повысить эффективность производства, но также сократить трату ресурсов и сократить расходы.