¿Tiene dificultades con bajos grados de concentrado de mineral de hierro, altas pérdidas de metal en los relaves o un consumo excesivo de energía en su circuito de beneficio?

En la industria del procesamiento de minerales, una línea de separación magnética genérica de “talla única” suele provocar desperdicio de recursos y márgenes de beneficio reducidos.

Cómo nuestra planta de separación magnética resuelve sus problemas

En FTM Machinery, ofrecemos Plantas de Separación Magnética de alta eficiencia y totalmente personalizables, diseñadas para lograr una tasa de recuperación superior al 90% y, al mismo tiempo, reducir significativamente sus costos operativos.

Diseño de procesos específico según el tipo de mineral

Tanto si procesa magnetita fuertemente magnética como hematita/limonita débilmente magnéticas, diseñamos el proceso de separación en función de las características de su mineral, incluyendo:

- Separadores magnéticos de tambor húmedo / separadores magnéticos en seco

- Separación magnética multietapa (desbaste, limpieza, barrido)

- Integración perfecta con sistemas de trituración, molienda y clasificación

Operación estable con alta recuperación y grado de concentrado

- Intensidad de campo magnético ajustable: 100–600 mT (1.000–6.000 Gauss), adecuada para condiciones complejas de mineral

- Sistema magnético fabricado con materiales de ferrita de alta calidad o imanes permanentes de tierras raras

- Diseñado para operación industrial continua y a largo plazo

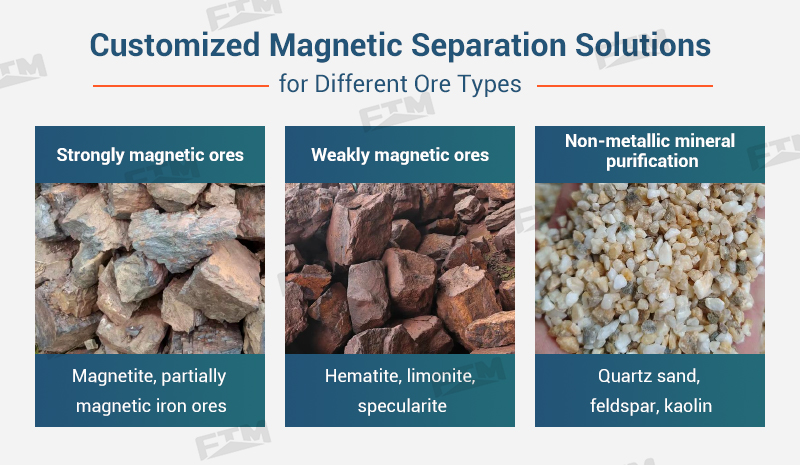

Soluciones de separación magnética personalizadas para diferentes tipos de mineral

Diferentes minerales requieren diferentes métodos de separación magnética.

Con más de 40 años de experiencia en procesamiento de minerales, clasificamos y adaptamos soluciones de separación magnética según el tipo de mineral para garantizar la mejor compatibilidad entre su planta y su yacimiento.

A. Minerales fuertemente magnéticos

Minerales típicos: magnetita, minerales de hierro parcialmente magnéticos

Para minerales fuertemente magnéticos, aplicamos la tecnología de Separación Magnética de Baja Intensidad (LIMS), ideal para operaciones continuas de gran capacidad.

Soluciones:

- Separadores magnéticos de tambor húmedo adecuados para partículas gruesas y finas

- Diagrama de flujo multietapa (desbaste, limpieza y barrido) para una calidad de concentrado estable

- Estructura simple con alta fiabilidad y bajos requisitos de mantenimiento

Principales beneficios para usted:

- Alta capacidad de procesamiento, ideal para proyectos de mineral de hierro a gran escala

- Grado de concentrado estable, adecuado para la fundición posterior

- Bajo costo operativo por tonelada y rápido retorno de la inversión

B. Minerales débilmente magnéticos

Minerales típicos: hematita, limonita, especularita

Tradicionalmente, los minerales débilmente magnéticos son difíciles de recuperar. Para afrontar este desafío, utilizamos la tecnología de Separación Magnética Húmeda de Alta Intensidad (WHIMS).

Soluciones:

- Campo magnético de alto gradiente para una separación eficaz de minerales débilmente magnéticos

- Excelente rendimiento de recuperación para partículas finas y ultrafinas

- Integración con sistemas de molienda y clasificación para obtener resultados optimizados

Principales beneficios para usted:

- Mejora significativa en la recuperación de minerales débilmente magnéticos

- Menor ley de relaves y reducción de pérdidas metálicas

- Hace económicamente viables yacimientos anteriormente marginales

C. Purificación de minerales no metálicos

Materiales típicos: arena de cuarzo, feldespato, caolín

En el procesamiento de minerales industriales, el enfoque está en la pureza más que en el volumen. Proporcionamos soluciones de separación magnética dedicadas para la eliminación eficiente del hierro.

Soluciones:

- Separación magnética de alto gradiente para eliminar impurezas de hierro en trazas

- Disponible en configuraciones de procesamiento en seco y en húmedo

- Operación estable sin alterar las propiedades físicas o químicas del material

Principales beneficios para usted:

- Mayor blancura y pureza del producto

- Materiales adecuados para vidrio, cerámica y otras aplicaciones de alto valor

- Mayor valor del producto y margen de beneficio por tonelada

| Propiedad magnética | Minerales típicos | Método de separación común |

| Minerales fuertemente magnéticos | Magnetita, pirrotita, franklinita | Separación magnética de baja intensidad |

| Minerales débilmente magnéticos | Hematita, limonita, especularita, ilmenita, wolframita | Separación magnética de alta intensidad / alto gradiente |

| Minerales no magnéticos | Cuarzo, feldespato, caolín, calcita, fluorita, yeso | Eliminación de impurezas magnéticas |

El proceso de separación magnética: eficiencia en cada etapa

Un proceso de separación magnética bien diseñado es fundamental para lograr altas tasas de recuperación y bajos costos operativos. Al optimizar las etapas de trituración, molienda, separación magnética y deshidratación, la planta ofrece un rendimiento estable y una recuperación eficiente de los minerales.

1. Trituración y cribado

El mineral en bruto se tritura y se criba para alcanzar el tamaño óptimo de liberación, minimizando al mismo tiempo la generación de finos. Un control adecuado del tamaño en esta etapa reduce la molienda innecesaria y ayuda a disminuir el consumo total de energía.

2. Molienda y clasificación

El material triturado se muele y se clasifica para cumplir con los requisitos exactos de tamaño de partícula del proceso de separación magnética. La clasificación garantiza que solo el material con el tamaño adecuado ingrese al circuito magnético, evitando pérdidas de eficiencia causadas por una molienda excesiva o insuficiente.

3. Separación magnética

El núcleo del proceso consiste en la separación magnética multietapa, que normalmente incluye las etapas de desbaste y limpieza. La etapa de desbaste recupera rápidamente los minerales magnéticos con alta capacidad de procesamiento, mientras que la etapa de limpieza mejora aún más el concentrado hasta alcanzar la ley objetivo.

4. Deshidratación

El concentrado final se deshidrata para obtener un producto seco y de alta calidad, listo para su envío. Una deshidratación eficiente mejora la eficiencia del proceso y reduce los costos logísticos.

Referencias de proyectos – Plantas de separación magnética

1. Separación magnética de mineral de hierro | Australia

Minerales de hematita y limonita, 10–15 TPH

La ley del concentrado se incrementó hasta 67–68% de Fe, con una recuperación de hasta el 95%.

Se diseñaron circuitos de separación magnética personalizados para maximizar la recuperación de hierro y minimizar las pérdidas de metal.

2. Separación magnética de mineral de manganeso | Sudáfrica

Mineral de manganeso, 51 TPH

La ley del concentrado de Mn aumentó hasta 41,23%, con una tasa de recuperación del 93,6%.

Un proceso que combinó lavado, jigging y separación magnética de alta intensidad garantizó una recuperación eficiente del manganeso.

3. Separación magnética de mineral de tungsteno | Vietnam

Mineral de wolframita con estaño, 15 TPH

Los concentrados de tungsteno y estaño se separaron con éxito, alcanzando una recuperación del 80–85%.

Se aplicó una separación magnética húmeda de alta intensidad por etapas para lograr una separación precisa de los minerales.

Inicie su proyecto de separación magnética con confianza

Cada mineral es diferente. Un proceso de separación magnética correctamente diseñado es clave para maximizar la recuperación de minerales y la eficiencia de la planta. Contáctenos para recibir una solución de planta de separación magnética personalizada según las características de su mineral. Contáctenos hoy