¿Qué es una planta de procesamiento de oro?

Muchos proyectos de extracción de oro obtienen malos resultados no porque el mineral sea de baja calidad, sino porque el flujo de procesamiento es ineficiente.

Un método de recuperación mal seleccionado puede fácilmente resultar en pérdidas de oro de entre el 30% y el 40%, perjudicando directamente el flujo de caja y el retorno de la inversión.

Una planta de procesamiento de oro (línea de beneficio de mineral de oro) es un sistema completo que transforma el mineral de oro en bruto en lingotes de oro puro. Una planta típica de procesamiento de oro incluye:

- Trituración y cribado

- Molienda y clasificación

- Beneficio de oro (gravedad, flotación, CIL, CIP)

- Espesamiento y deshidratación

- Fundición y producción de lingotes de oro

Una planta de extracción de oro bien diseñada puede lograr una recuperación total de oro del 90 al 98 % con un bajo consumo de energía y un funcionamiento estable a largo plazo.

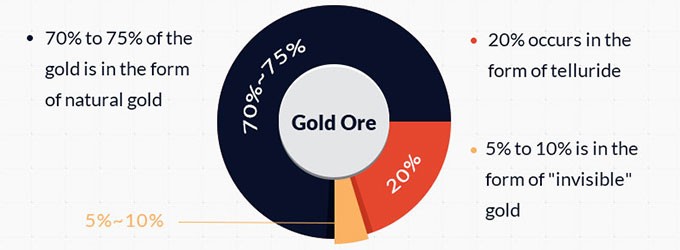

Tipos de mineral de oro y métodos de beneficio adecuados

El paso más importante en el diseño de una planta de oro de alta recuperación es comprender el mineral, no elegir el equipo. Es obligatorio realizar una prueba mineralógica profesional antes de finalizar cualquier flujo de proceso.

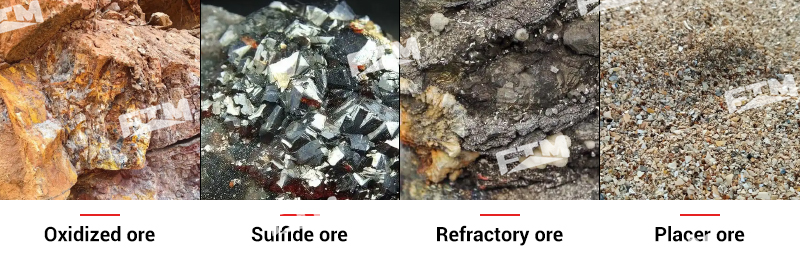

Los diferentes tipos de mineral de oro corresponden a métodos de beneficio muy diferentes:

| Tipo de mineral de oro | Características | Proceso de extracción de oro recomendado |

| Mineral oxidado | Suave, permeable y de fresado libre. | Planta de oro CIP/CIL |

| Mineral de sulfuro | Oro fino encerrado en sulfuros | Flotación de oro + cianuración |

| Mineral refractario | Oro encerrado en arsenopirita o pirita | Tostado / oxidación a presión + CIL |

| Mineral de placer | Oro libre grueso | Separación por gravedad + CIL |

Seleccionar el proceso incorrecto puede limitar la recuperación por debajo del 50%, mientras que el diagrama de flujo correcto puede aumentar la recuperación al 85-95% o más.

Tres métodos dominantes de recuperación de oro

La etapa de recuperación determina tanto la recuperación final del oro como el costo operativo.

- Separación por gravedad : ideal para oro grueso/libre; bajo costo, sin químicos.

- Flotación : ideal para oro fino o sulfurado; relación de enriquecimiento de hasta 100×.

- Lixiviación con cianuro : esencial para minerales de oro ultrafinos o refractarios cuando se requiere la máxima recuperación.

Una decisión de proceso correcta puede definir años de rentabilidad. Contacte con nuestros ingenieros para obtener una solución de proceso personalizada y adaptada a su mineral específico.

Etapas clave en el procesamiento del oro

Una línea de producción de minería de oro es un proceso industrial que implica trituración, clasificación, concentración, recuperación de oro, deshidratación y producción final del producto de oro.

Etapa 1: Trituración (Preparación)

El objetivo es reducir el tamaño del mineral de oro crudo a un tamaño de alimentación adecuado para el circuito de molienda, maximizando la eficiencia de la siguiente etapa.

- Trituración primaria: Trituradora de mandíbulas (maneja bloques masivos).

- Trituración secundaria/terciaria: Trituradora de cono (produce un resultado fino y uniforme).

- Flexibilidad en el sitio: el uso de plantas de trituración móviles permite a los contratistas procesar el mineral de oro directamente en el frente de la mina.

Etapa 2: Molienda y clasificación

Esta es la etapa que requiere mayor intensidad energética, donde el mineral de oro se muele hasta obtener un tamaño de partícula fino, "liberando" físicamente el oro de la matriz rocosa circundante.

- Equipo de molienda: Molinos de bolas o molinos de barras . El 70–90% pasa a través de un tamiz de 200 mallas.

- Equipo de clasificación: Los clasificadores en espiral se utilizan para devolver partículas de gran tamaño al molino, garantizando que solo proceda al material lo suficientemente fino para la extracción.

La molienda fina es esencial: los estudios muestran que cada mejora del 5% en la liberación puede aumentar la recuperación final de oro entre un 1 y un 3%.

Etapa 3: Beneficiación del oro (Métodos de recuperación)

Este es el núcleo del beneficio del mineral de oro. La selección del proceso depende de la mineralogía, el tamaño de las partículas y la presencia de oro.

A. Separación por gravedad del oro

La separación por gravedad es adecuada para depósitos de oro libre grueso y de oro de placer. Se utiliza a menudo como etapa de preconcentración antes del CIP/CIL. La recuperación de oro grueso puede alcanzar entre el 70 % y el 90 %.

- Equipos: Mesas vibratorias y tolvas espirales .

- Ventaja: Bajos costos de operación y nulo consumo de químicos, lo que lo convierte en un excelente paso de preconcentración.

B. Flotación de oro

La flotación se utiliza para oro de grano fino, oro asociado a sulfuros o minerales de difícil lixiviación. Concentra eficazmente el oro, la plata y el cobre en concentrados de alta ley.

- Equipos: Celdas de Flotación y Tanques de Agitación .

- Ventajas: Relación de enriquecimiento de 50–100×, consumo de cianuro significativamente reducido y recuperación total aumentada a 85–95%.

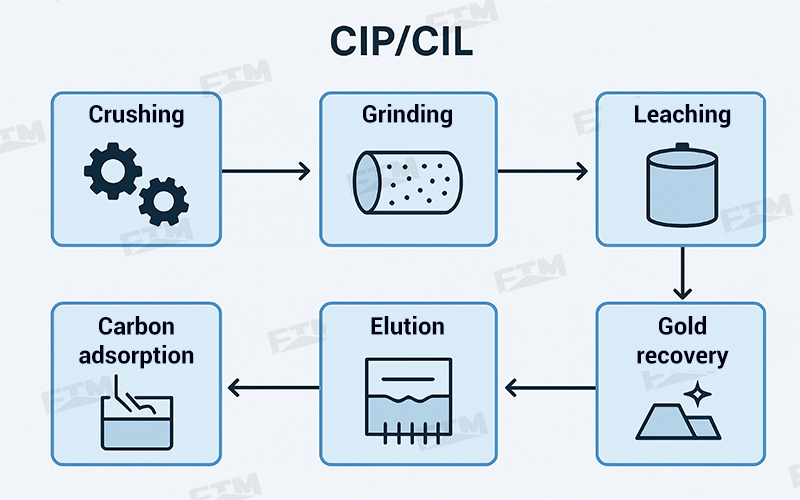

C. Lixiviación con cianuro

La cianuración es adecuada para minerales de oro oxidados, partículas ultrafinas, minerales de baja calidad y minerales refractarios, especialmente cuando se requiere una alta recuperación.

Procesos comunes:

- CIL (Carbon in Leach): La lixiviación (disolución del oro) y la adsorción (adsorción del oro sobre el carbono) ocurren simultáneamente.

- CIP (Carbón en Pulpa): Primero se produce la lixiviación, seguida de la adsorción de oro.

- Lixiviación en pilas: se utiliza para minerales porosos de muy baja calidad.

Etapa 4: Espesamiento y deshidratación

La deshidratación recupera agua valiosa del proceso y maneja los relaves.

- Espesamiento: El espesamiento se lleva a cabo después de la recuperación del oro para permitir que los sólidos se sedimenten.

- Deshidratación de relaves: Proceso final de eliminación de agua del material residual (relaves) para minimizar el riesgo ambiental y maximizar la recirculación del agua.

- Equipos: Espesadores (para concentración) y Filtros Prensa (para deshidratación de relaves finos).

Etapas 5 y 6: Refinación (elución, electrodeposición y fundición)

Estos son los pasos finales que dan como resultado el producto de oro puro:

- Elución y electrodeposición: el oro se extrae (eluye) del carbón activado cargado utilizando una solución especializada y luego se recupera mediante electrólisis, lo que produce un lodo de oro concentrado (lodo de oro).

- Fundición: El lodo de oro se funde en un horno de fundición de alta temperatura y se vierte en las barras Dore finales (lingotes de oro).

Estudios de caso de plantas de procesamiento de mineral de oro

Caso 1: Planta de beneficio CIP de oro oxidado (1.000 TPD)

Una mina de oro de mediana escala en África Occidental procesa mineral de oro oxidado de baja ley, con una ley promedio de 1,5 g/t. Diseñamos un diagrama de flujo eficiente para el procesamiento de carbón en pulpa (CIP), que integra trituración cónica de alta presión, molienda de bolas y un sistema de espesamiento de alta eficiencia.

La planta de mineral de oro ha logrado una tasa de recuperación de oro estable del 95,5%, mejorando significativamente el flujo de caja de la mina y la economía general del proyecto.

Esta solución es especialmente adecuada para minas de oro de tamaño pequeño a mediano que buscan una rápida recuperación de la inversión.

Caso 2: Lograr una recuperación del 97% de mineral de sulfuro complejo (150 TPD)

Esta mina dependía anteriormente de la lixiviación directa, con una recuperación de oro inferior al 60 %. Implementamos un proceso combinado de preconcentración por flotación + lixiviación CIL del concentrado:

- Relación de concentración de flotación: 80:1

- La cianuración se aplica sólo a un pequeño volumen de concentrado de alta calidad.

Como resultado, la recuperación total de oro aumentó al 97,2 %, a la vez que se redujo significativamente el consumo de reactivos. Esta es una solución típica de alta recuperación para minerales de oro sulfurados complejos.

Si está planeando un proyecto similar, podemos diseñar una planta de procesamiento de oro personalizada según su tipo de mineral y presupuesto.

Costo de construcción de una planta de procesamiento de oro

La inversión de capital necesaria para construir una planta de procesamiento de oro depende principalmente de la capacidad de la planta, el tipo de mineral, la complejidad del proceso y los costos locales de energía y mano de obra.

| Tamaño de la planta de extracción de mineral de oro | Costo estimado de inversión |

| Planta pequeña de 30 a 50 TPD | $150,000 – $500,000 |

| 100–300 TPD medio | $0,5 millones – $2 millones |

| 500–2000 TPD grande | 3 millones de dólares – 12 millones de dólares |

Los costos operativos suelen oscilar entre $20 y $50 por tonelada, dependiendo de la ley del mineral de oro. El periodo de recuperación de la inversión en la mayoría de las operaciones de extracción de oro es de 8 a 18 meses.

Conclusión

Incluso un aumento del 1% en la tasa de recuperación de oro suele ser suficiente para compensar el costo de inversión en equipos de alta eficiencia. Sin embargo, elegir el proceso incorrecto puede resultar en años de pérdida de ingresos.

Ofrecemos:

- Pruebas minerales profesionales

- Diseño de hoja de flujo personalizado

- Asesoría técnica gratuita en la etapa de planificación del proyecto.

Asegúrese de que su proceso sea correcto antes de adquirir cualquier equipo. Envíenos su muestra de mineral o los detalles de su proyecto ahora para obtener una solución personalizada gratuita. Contáctenos.