Todos los agregados minerales naturales que contienen cobre disponibles se denominan minas de cobre. El concentrado de cobre de alta calidad se puede obtener mediante molienda gruesa, desbaste, eliminación del mineral de cobre y luego molienda y concentración del concentrado grueso.

Clasificación del mineral de cobre.

Debido a los diferentes tipos de mineral, la naturaleza del mismo también es diferente, por lo que el proceso de beneficio debe personalizarse. El proceso específico para seleccionar el mineral de cobre depende principalmente de la composición del material, la estructura y el estado de aparición del cobre del mineral de cobre original.

En términos generales, el mineral de cobre se puede dividir en tres categorías: mineral de sulfuro de cobre, mineral de óxido de cobre y cobre natural.

| Tipos | Minerales |

| Mineral de sulfuro de cobre | calcopirita, bornita y calcocita, etc. |

| Mineral de óxido de cobre | cuprita, malaquita, azurita, malaquita de silicio, etc. |

| Cobre natural | poco cobre natural en la naturaleza |

Métodos de beneficio del mineral de cobre.

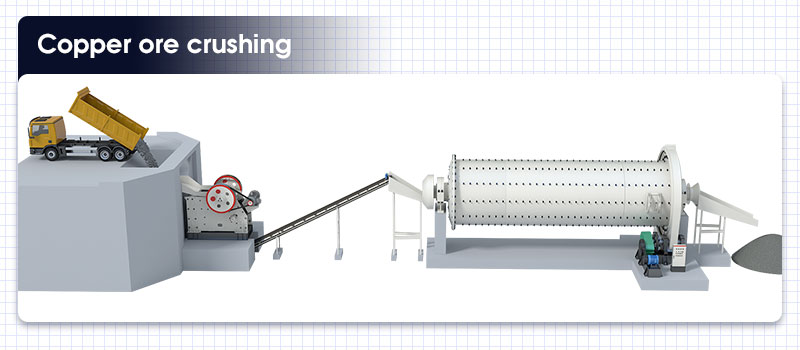

Antes del beneficio del mineral de cobre, se requieretrituración y molienda . Los minerales a granel se trituran hasta unos 12 cm mediante una trituradora de mandíbulas o una trituradora de cono. Luego, los materiales triturados se envían al equipo de molienda y el tamaño de partícula final del mineral de cobre se reduce a 0,15-0,2 mm.

proceso de trituracion de mineral de cobre

1. Métodos de beneficio del mineral de sulfuro de cobre.

El sulfuro de cobre se puede dividir en mineral de cobre simple, mineral de azufre de cobre, depósito de cobre-molibdeno, níquel de cobre, carrollita, etc. Básicamente, en su separación sólo se puede considerar la flotación.

Casi todos los minerales de sulfuro de cobre contienen sulfuros que contienen hierro, por lo que, en cierto sentido, la flotación del sulfuro de cobre es esencialmente la separación del sulfuro de cobre del sulfuro de hierro. Los minerales de sulfuro de hierro comunes en el mineral de cobre son la pirita y la pirrotita.

Calcopirita: una especie de mineral de óxido de cobre.

Los principales factores que afectan la flotación de pirita que contiene cobre:

- Tamaño de grano diseminado y relación simbiótica del sulfuro de cobre y hierro. Generalmente, la pirita tiene un tamaño de grano grueso, mientras que el mineral de cobre, especialmente el sulfuro de cobre secundario, está estrechamente asociado con la pirita. Sólo cuando el mineral de cobre está finamente molido se puede disociar de la pirita. Esta característica se puede utilizar para seleccionar concentrados mixtos de cobre y azufre, descartar los relaves y luego moler y separar el concentrado mixto.

- La influencia de los minerales secundarios de sulfuro de cobre. Cuando el contenido de mineral de sulfuro de cobre secundario es alto, los iones de cobre en la suspensión aumentarán, lo que activará la pirita y aumentará la dificultad de la separación de Cu-S.

- La influencia de la pirrotita. El alto contenido de pirrotita afectará la flotación del sulfuro de cobre. La oxidación de la pirrotita consumirá el consumo de oxígeno en la pulpa. En casos severos, los minerales de cobre no flotan al inicio de la flotación. Esto se puede mejorar aumentando la inflación.

Hay tres procesos de flotación comunes:

Flotación preferencial

Generalmente, primero se hace flotar cobre y luego azufre. El contenido de pirita en la pirita densa y masiva que contiene cobre es bastante alto y a menudo se utilizan una alta alcalinidad (contenido de CaO libre> 600 ~ 800 g/m3) y altas dosis de xantina para suprimir la pirita. En sus relaves hay principalmente pirita con pocas gangas, por lo que los relaves son concentrados de azufre.

Flotación preferencial de beneficio de mineral de sulfuro de cobre.

Para el mineral de cobre-azufre diseminado se adopta el proceso de flotación preferencial, debiendo reflotarse el azufre de los relaves. Para reducir el consumo de ácido sulfúrico durante la flotación y garantizar una operación segura, se debe adoptar la condición de proceso de baja alcalinidad en la medida de lo posible.

Flotación con separación a granel

Es más ventajoso para el mineral de azufre de cobre que contiene menos azufre y el cobre es fácil de hacer flotar. Realice la flotación a granel primero en la pulpa débilmente alcalina y luego agregue cal al concentrado mezclado para separar el cobre y el azufre en la pulpa altamente alcalina.

Flotación semipreferencial de separación a granel

En la flotación de separación a granel semipreferencial, Z-200, OSN-43 o éster-105 con buena selectividad se utilizan como colectores para hacer flotar los minerales de cobre en primer lugar. Luego, el concentrado de cobre se somete a flotación a granel de cobre y azufre y el concentrado mixto de cobre y azufre obtenido se somete a flotación por separación de cobre flotante y supresión de azufre.

Flotación semipreferencial por separación a granel de beneficio de mineral de sulfuro de cobre

Evita la inhibición del cobre que flota fácilmente bajo un alto consumo de cal y no requiere una gran cantidad de pirita activada con ácido sulfúrico. Tiene las características de estructura razonable, operación estable, buen índice y recuperación temprana de los minerales objetivo.

La flotabilidad de los minerales de sulfuro de cobre:

- Todos los minerales que no contienen hierro, como la calcopirita y la covelita, tienen una flotabilidad similar y el efecto inhibidor del cianuro y la cal sobre ellos es débil.

- Todos los minerales de cobre que contienen hierro, como la calcopirita y el pórfido, son fácilmente inhibidos por el cianuro y la cal en medios alcalinos.

- El recolector de xantato desempeña principalmente el papel de quimisorción junto con el catión Cu (2+), por lo que los minerales cuya superficie contiene más minerales de Cu (2+) tienen un fuerte efecto con el xantato. El orden del efecto es: calcocita > covellita > porfirita > calcopirita.

- La flotabilidad de los minerales de sulfuro de cobre también se ve afectada por factores como el tamaño del cristal, el tamaño del mosaico, ser original o secundario. Los minerales con cristales finos y tamaño de mosaico son difíciles de flotar. El mineral de sulfuro de cobre secundario es fácil de oxidar y más difícil de flotar que el mineral de cobre original.

En cuanto al proceso de molienda y flotación, es más ventajoso adoptar el proceso de molienda y flotación por etapas para el mineral de cobre refractario, como la nueva molienda y la nueva separación de concentrado grueso, la nueva molienda y la nueva separación de concentrado a granel. y tratamiento separado de mineral mediano.

2. Métodos de beneficio del mineral de óxido de cobre.

El óxido de cobre (CuO) es insoluble en agua, etanol, ácido soluble, cloruro de amonio y soluciones de cianuro de potasio. Puede reaccionar con álcali cuando se disuelve lentamente en una solución de amoníaco. Los métodos de beneficio del mineral de cobre oxidado incluyen principalmente separación por gravedad, separación magnética (ver detalles enla planta de procesamiento de mineral de cobre ), flotación y beneficio químico.

Azurita: una especie de mineral de óxido de cobre.

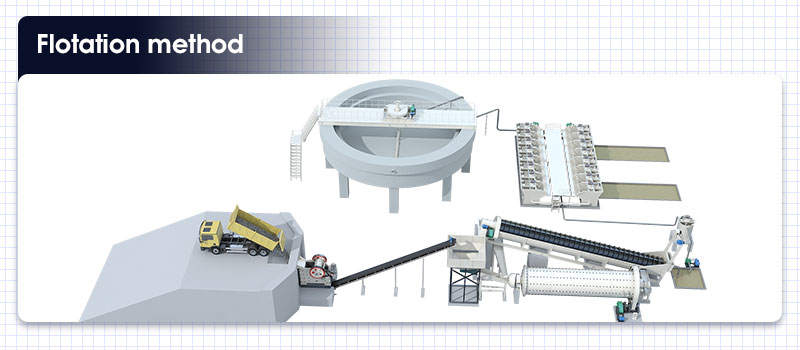

Método de flotación

La flotación es una de las técnicas de procesamiento de minerales comúnmente utilizadas para minerales de óxido de cobre. De acuerdo con las diferentes propiedades de los minerales de óxido de cobre, existen métodos de flotación por sulfuración, flotación de ácidos grasos, flotación de aminas, flotación por emulsión y método de flotación de aceite neutro con agente quelante.

Método de flotación de mineral de óxido de cobre.

1. Flotación sulfurante

El mineral oxidado se vulcaniza añadiendo agente vulcanizante y luego se lleva a cabo la flotación con los reactivos ordinarios de la flotación de sulfuro de cobre .

Ámbito de aplicación: principalmente malaquita, azurita y atacamita.

Flujo del proceso: la dosis de sulfuro de sodio puede alcanzar 1 ~ 2 kg/t durante la vulcanización. Debido a que la película producida por la vulcanización no es estable y se cae fácilmente después de una agitación vigorosa, y el sulfuro de sodio en sí se oxida fácilmente, el sulfuro de sodio debe agregarse en lotes.

Además, la velocidad de vulcanización de la malaquita y la azurita es relativamente rápida, por lo que el agente vulcanizante se puede agregar directamente a la primera celda de flotación sin necesidad de agitar previamente durante la vulcanización y ajustar la cantidad de agente vulcanizante según el estado de la espuma.

Uso de reactivos:

- Cuando haya mucho barro en el lodo: se debe añadir vaso de agua.

- Colector: butilxantina o butilxantina mezclada con aerofloat.

- El valor de PH de la pulpa de flotación: alrededor de 9.

- Mejorar el índice de flotación: sulfato amónico, ácido sulfúrico, etc.

2. Flotación de ácidos grasos

Los ácidos grasos y sus jabones se utilizan principalmente como colectores de flotación de ácidos grasos, también conocida como flotación directa. Durante la flotación, también se suele añadir vidrio soluble (inhibidor de ganga), fosfato y carbonato de sodio (regulador de la suspensión).

Ámbito de aplicación: mineral de óxido de cobre cuya ganga no es carbonato.

Existe la práctica de mezclar métodos de vulcanización y ácidos grasos. Primero, haga flotar el sulfuro de cobre y parte del óxido de cobre con sulfuro de sodio y xantato, y luego haga flotar el óxido de cobre residual con ácido graso.

Por ejemplo, el mineral de la planta procesadora de Nchanga en Zambia contiene un 4,7% de cobre. El contenido de cobre alcanzó 50% ~ 55% mediante flotación agregando 500 g/t de cal (pH 9 ~ 9,5), 10 g/t de cresol (agente espumante), 60 g/t de xantato de etilo, 35 g/t de xantato de amilo, 1 kg /t de sulfuro de sodio, 40g/t de ácido palmítico y 75g/t de fueloil.

3. flotación de aminas

En este método se utilizan principalmente aminas como colectores. Puede usarse no solo para la separación de óxido de cobre, sino también para el beneficio de minerales de óxido de cobre, plomo y zinc.

Ámbito de aplicación: malaquita, azurita y cloroclorito, etc.

La premisa del método de flotación con aminas es encontrar primero inhibidores eficaces de la ganga, como polvo de algas, ácido poliacrílico, etc.

4. Flotación de emulsión

Se trata principalmente de sulfurar primero el mineral de óxido de cobre y luego agregar el ingrediente accesorio de cobre para crear una superficie estable humedecida con aceite. Luego, la emulsión de aceite neutro se utiliza para cubrir la superficie mineral, lo que da como resultado un fuerte estado flotante hidrofóbico. De esta forma, el mineral se puede adherir firmemente a las espumas para completar la separación.

La flotación en emulsión incluye tres aspectos:

- 1 Utilice ingredientes accesorios de cobre selectivos, incluidos benzotriazol, mercaptobenzotiazol, difenilguanidina, etc.

- 2 Agregue una emulsión de aceite no polar para mejorar la adhesión de minerales y espumas.

- 3 Utilice inhibidores selectivos como polímeros acrílicos y silicato de sodio.

5. Flotación de aceite con agente quelante neutro

Completa la flotación utilizando la mezcla del agente quelante y aceite neutro como recolector.

Ámbito de aplicación: óxido de cobre refractario (como malaquita de silicio)

No sólo tiene una alta selectividad y efecto colector, sino que también puede garantizar un alto índice de clasificación y reducir el consumo de reactivos. Los agentes quelantes también tienen un efecto de inhibición selectiva.

Sin embargo, el coste de los agentes quelantes es relativamente alto. Actualmente, los agentes quelantes utilizados incluyen poliamina y condensación de haluros orgánicos, etc.

Cabe señalar los problemas en la flotación del mineral de cobre:

Se deben prestar atención a muchos problemas en la flotación del mineral de cobre, como la duración del tiempo de vulcanización, si se debe agregar sulfuro de sodio en lotes y la proporción de productos químicos. Aquí hay una breve introducción.

- El tiempo de vulcanización. Diferentes minerales requieren diferentes tiempos de vulcanización. En términos generales, debería ser más corto que más largo. El tiempo de vulcanización adecuado es de 1 a 3 minutos. Después de 6 minutos, la tasa de recuperación y el grado de concentrado disminuirán.

- Agregue sulfuro de sodio en tandas. El tiempo de desbaste para procesar el mineral en el concentrador es de unos diez minutos, mientras que el mineral contiene una gran cantidad de ganga carbonosa y los iones de azufre divalentes desaparecen rápidamente en la suspensión. Por lo tanto, el efecto de agregar sulfuro de sodio en lotes es mejor que el de agregarlo una vez.

- Agregue sulfuro de sodio proporcionalmente. Generalmente, el óxido de cobre flota en el líquido a una velocidad más lenta, y al reducir el número de ciclos del mineral en el proceso de flotación se puede obtener una mayor tasa de recuperación. Es de gran importancia estudiar la proporción de distribución del sulfuro de sodio entre las diferentes operaciones para capturar el mineral en el momento adecuado.

Beneficio químico

El método de beneficio químico se utiliza a menudo para óxido de cobre refractario y cobre mixto. Para algunos minerales de óxido de cobre con alto contenido de cobre, tamaño de mosaico fino y lodos ricos, se utilizará el método de beneficio químico para obtener buenos indicadores porque el método de flotación es difícil de realizar la separación.

Tiene muchas ventajas, como un flujo de proceso simple, baja inversión, bajo consumo de energía, contaminación lumínica y bajo costo de producción.

Beneficio químico del mineral de óxido de cobre.

Lixiviación ácida—precipitación—flotación

Ámbito de aplicación: malaquita, cuprita, tenorita, relaves de minas de cobre, etc., excepto mineral de cobre que contiene ganga de carbonato de calcio y magnesio.

El mineral se lixivia primero con una solución diluida de ácido sulfúrico del 0,5 % al 3 % después de molerse. (Para algunos minerales que son difíciles de lixiviar, es necesario calentarlos entre 45 y 70 °C durante la lixiviación).

La oxidación del mineral de cobre se disuelve para generar sulfato de cobre que será reemplazado con limaduras de hierro para restaurar los iones de cobre al cobre metálico para la precipitación.

Finalmente, se hacen flotar los minerales de cobre metálico y sulfuro de cobre insolubles en ácido sulfúrico para obtener concentrado de cobre.

lixiviación de amoníaco

Ámbito de aplicación: mineral de cobre oxidado que contiene minerales de ganga de carbonato de calcio y magnesio.

Se usó una solución de amoníaco y carbonato de amonio en una concentración del 12,5 % como disolvente para lixiviar durante 2,5 h a una temperatura de 150 ℃ y una presión de 1925175 ~ 2026500 Pa. El licor madre se puede destilar con vapor a 90 ℃ para separar el amoníaco y el dióxido de carbono. Por el contrario, el cobre precipita de la solución en forma de polvo de óxido de cobre negro.

Flotación - magnética - metalurgia

Debido a que algunos minerales de óxido de cobre no están estrechamente combinados con hierro, manganeso, etc., es difícil separarlos utilizando únicamente el método de separación magnética y la flotación tiene un buen efecto de separación.

Por lo tanto, se utiliza el método de flotación para obtener concentrados de alta ley, la separación magnética es para relaves y finalmente se realiza la fundición húmeda. Este proceso combina muy bien la flotación, la fundición magnética y húmeda, lo que aumenta considerablemente la tasa de recuperación y reduce el costo de beneficio.

Los anteriores son varios métodos comunes de beneficio para minerales de óxido de cobre. Para la selección de minerales de óxido de cobre, lo mejor es realizar una prueba de beneficio profesional y personalizar el proceso de acuerdo con el informe.

Equipo de procesamiento de mineral de cobre

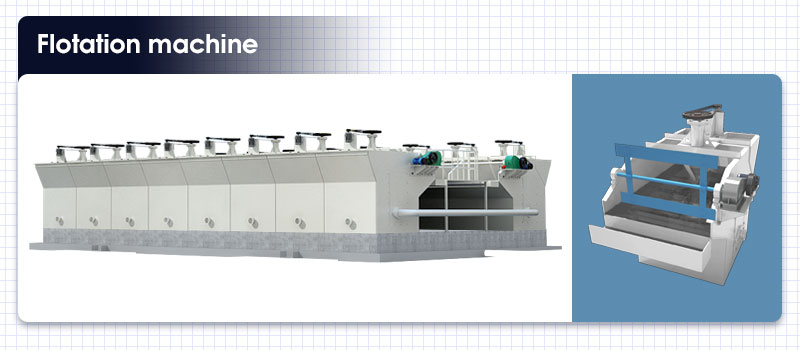

1. Máquina de flotación

La flotación es el método más utilizado en la producción de minas de cobre. La pulpa de mineral de cobre se agita y airea, y las partículas de mineral se adhieren a las espumas bajo la acción de diversos agentes de flotación. Las espumas se elevan para formar una capa de espuma mineralizada, que el raspador raspa o desborda. Esta serie de procesos de flotación se completan en la máquina de flotación. ( Contacte al fabricante )

maquina de flotacion para procesamiento de mineral de cobre

Ventajas de rendimiento de la máquina de flotación de mineral de cobre

- La máquina de flotación de cobre aumenta la probabilidad de colisión de partículas gruesas y espumas, mejora el efecto de mineralización de las partículas gruesas, reduce la falta de coincidencia de materiales y mejora la tasa de recuperación del concentrado.

- La máquina de flotación para minas de cobre en sí tiene buena estabilidad, por lo que no se requiere una base especial para la instalación, lo que ahorra mano de obra, energía y materiales durante la instalación.

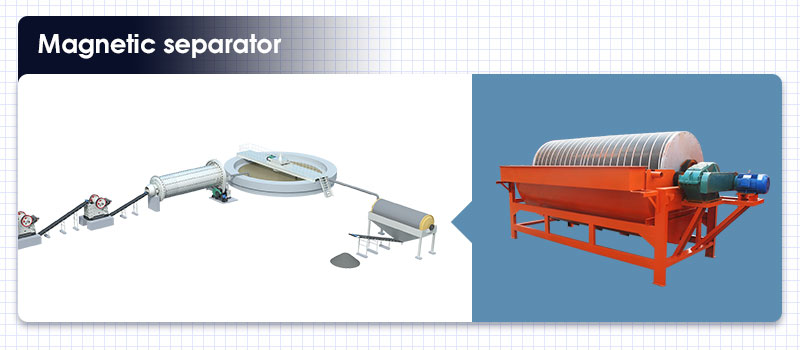

2. Separador magnético

El separador magnético puede recuperar minerales magnéticos útiles contenidos en el mineral de cobre. Puede mejorar el sabor del mineral y la tasa de utilización de los recursos, y reducir el desperdicio de recursos.

Separador magnético para preparación de mineral de cobre.

Ventajas de rendimiento del separador magnético:

(1) Alta tecnología

El sistema magnético interno del cañón adopta un diseño de cortocircuito para garantizar que el revestimiento del cañón no tenga resistencia magnética a altas velocidades y que el revestimiento del barril de acero inoxidable no genere altas temperaturas, lo que prolonga la vida útil del bloque magnético.

(2) Alto gusto en la selección.

Dado que adopta un diseño de sistema magnético dinámico, el rodillo no se adhiere al material, lo que favorece la clasificación del material. El grado seleccionado se puede aumentar de 3 a 6 veces hasta más del 65%.

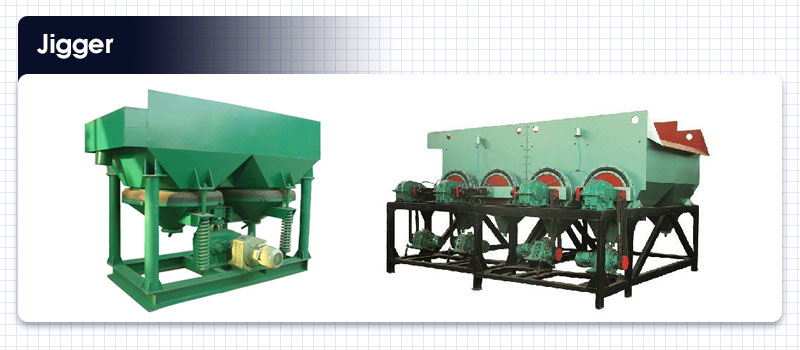

3. Jigger

Las minas de cobre generalmente se purifican mediante flotación, pero para el beneficio de minerales de cobre con un tamaño de grano más grueso y mayor densidad, la preselección por el método de separación por gravedad reducirá en gran medida el costo y logrará indicadores de flotación.

Jigger para preparación de mineral de cobre

Ventaja de rendimiento del jigger

- El medidor se puede utilizar para seleccionar materiales tanto finos como gruesos con el límite superior de tamaño de grano de alimentación de 6 a 12 mm.

- Gran capacidad de procesamiento y amplio rango de selección.

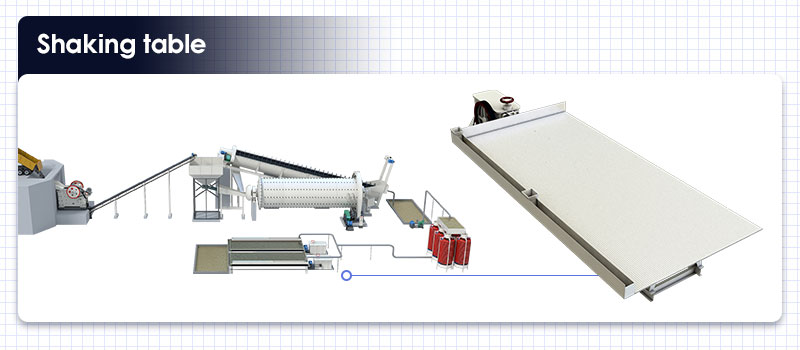

4. Mesa vibratoria

La mesa vibratoria es adecuada para el beneficio de mineral de cobre y se puede utilizar en diferentes modos de operación, como separación gruesa, concentración y eliminación.

Mesa vibratoria para beneficio de mineral de cobre

Ventajas de rendimiento de la mesa vibratoria

- Comparado con el proceso tradicional, el agitador tiene las ventajas de no utilizar reactivos, bajo consumo de energía y fácil manejo.

- Bajo coste de inversión.

Planta de beneficio de mineral de cobre

A continuación se muestra una planta típica de beneficio de mineral de cobre en Sudáfrica. Utiliza principalmente el método de separación por flotación a granel de cobre y plomo, que ayuda a obtener concentrado de cobre y plomo.