Más del 80% de todos los concentrados de metales básicos en todo el mundo se producen mediante flotación, y con buena razón.

La flotación es increíblemente adaptable. Al ajustar los reactivos, el flujo de aire y la configuración de las celdas, se puede separar una amplia variedad de minerales, desde menas de cobre y plomo–cinc hasta litio y elementos de tierras raras.

Qué es una planta de flotación — y por qué es importante

En una tonelada de mineral, el contenido metálico puede ser inferior al 1%, pero la tecnología de flotación nos permite extraer riqueza de la "roca de desecho".

Aquí es donde entran en juego las plantas de flotación: instalaciones diseñadas para separar minerales valiosos de la ganga usando burbujas de aire y reactivos.

Tipos comunes de menas que las plantas de flotación pueden procesar:

- Menas de metales preciosos: Oro, plata

- Menas de metales ferrosos: Hierro, manganeso

- Menas de metales no ferrosos: Cobre, plomo, zinc, níquel, molibdeno, cobalto, estaño, aluminio

- Menas de metales raros: Tungsteno, litio, niobio-tantalio, menas de tierras raras

- Menas no metálicas: Fluorita, apatita, grafito, talco, barita, azufre

La flotación eficiente significa mayor recuperación, menor consumo de energía y mejores resultados económicos en general.

Cómo funciona la flotación — proceso y principio

El proceso de flotación se basa en la diferencia de propiedades superficiales entre minerales. Algunas partículas son hidrófobas (repelidas por el agua) y se adhieren fácilmente a las burbujas de aire, mientras que otras son hidrófilas (afinidad por el agua) y permanecen en la pulpa.

En una planta de flotación, este principio se aplica mediante una serie de pasos controlados.

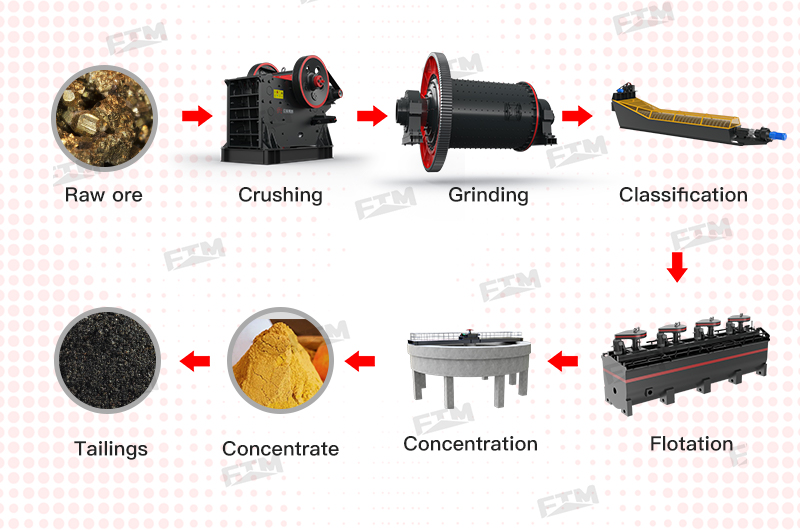

Flujo básico del proceso de flotación:

- 1 Trituración & molienda: El mineral se tritura y muele hasta un tamaño fino para liberar los minerales valiosos.

- 2 Preparación de la pulpa: Se agrega agua y reactivos para formar una pulpa mineral.

- 3 Flotación: Se introduce aire en las celdas de flotación. Los minerales hidrófobos se adhieren a las burbujas y flotan hacia la superficie, formando una capa de espuma.

- 4 Recolección del concentrado: Se recoge la espuma, formando un concentrado de alta ley.

- 5 Disposición de relaves: El material restante (relaves) se descarga de manera segura o se trata adicionalmente.

El tamaño de partícula mineral, el tipo de reactivo, el tamaño de burbuja y la intensidad de agitación afectan todos al efecto de la flotación.

Proceso de flotación según el tipo de mineral

Casi todas las menas de sulfuros se procesan mediante flotación. Las menas de óxidos, metales raros y minerales no metálicos de alta pureza también se benefician comúnmente mediante flotación. Incluso las menas refractarias de hierro y los sulfuros auríferos requieren tratamiento por flotación.

Con décadas de experiencia en campo, FTM Machinery ofrece soluciones de flotación personalizadas, adaptadas a las características del mineral, los requerimientos de capacidad y los objetivos de recuperación. Contacte a nuestros ingenieros

1. Flotación de menas de cobre

Minerales típicos: Calcopirita, Bornita, Calcosina

Resumen del proceso de menas de cobre:

- 1 Molienda: Liberar minerales de cobre (60–70% pasando por 0.074 mm)

- 2 Flotación primaria: Recolección inicial de minerales de cobre sulfurados

- 3 Flotación secundaria: Recuperar los minerales de cobre restantes

- 4 Limpieza: Eliminar impurezas de Fe y S para mejorar la ley del concentrado

La mayoría de las menas de cobre son sulfuradas y presentan excelente flotabilidad. Los reactivos comunes incluyen colectores de xantato, espumantes de aceite de pino y cal como modificador de pH (típicamente 8–10) para una separación selectiva.

La flotación moderna de cobre alcanza una recuperación del 90–95% con concentrados de Cu del 20–30%.

2. Flotación de oro y plata

Minerales típicos: Oro nativo, Pirita, Arsenopirita, Argentita

La flotación se utiliza a menudo como un paso de recuperación fina después de la separación por gravedad, especialmente para menas de oro y plata de grano fino o hospedadas en sulfuros.

Combinaciones de procesos típicas:

- Flotación–cianuración: Concentrar oro mediante flotación y luego extraerlo por cianuración.

- Combinación flotación–gravedad: Mejorar la recuperación integrando separación por gravedad antes o después de la flotación.

Sistema de reactivos: Xantato isoamílico o xantato butílico (colector) + aceite de pino (espumante) + cal (control de pH).

Los circuitos de flotación bien optimizados pueden mejorar la recuperación de oro en un 5–15% y la de plata en más del 10% en comparación con métodos convencionales.

3. Flotación de menas de plomo y zinc

Minerales típicos: Galena, Esfalerita, Pirita

Las menas de plomo y zinc suelen ser sulfuros complejos, donde los minerales tienden a interferir entre sí durante la flotación. Se aplican comúnmente dos estrategias principales:

- Flotación preferencial: Flotar primero la galena y luego recuperar la esfalerita de los relaves.

- Flotación en bloque y separación: Flotar primero un concentrado combinado de Pb–Zn y luego separar ambos usando depresores selectivos.

Los reactivos clave utilizados son colectores de xantato y ditiophosphato + cianuro de sodio (para inhibir la esfalerita) + cal (para ajustar el pH). Los concentrados de plomo de alta calidad pueden alcanzar 55–60% Pb y los concentrados de zinc pueden alcanzar 45–50% Zn.

4. Flotación de minerales no metálicos

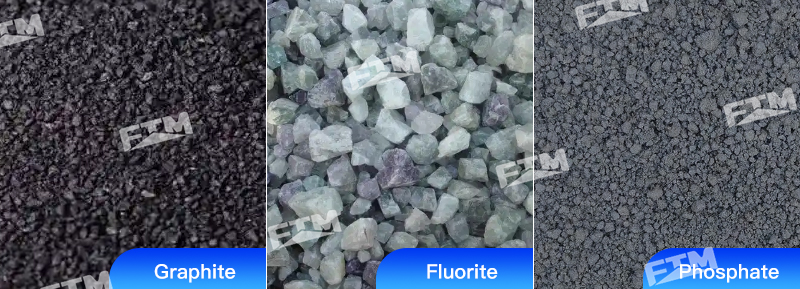

Menas comunes: Fluorita, Grafito, Barita, Fosfato, Talco

La flotación de minerales no metálicos se centra principalmente en la purificación y eliminación de impurezas. El sistema de reactivos suele usar colectores de ácidos grasos o colectores a base de amina según las características del mineral.

Aspectos clave del proceso:

- En la flotación de fluorita, se usa silicato de sodio para suprimir el cuarzo.

- En la flotación de grafito, son esenciales múltiples etapas de limpieza para preservar la estructura cristalina y el grado de carbono.

- En sistemas de barita–calcita, el control de temperatura y pH asegura una separación selectiva.

Los concentrados no metálicos de alta ley pueden alcanzar 97–99% de pureza, cumpliendo con los requisitos para aplicaciones químicas, cerámicas y metalúrgicas.

5. Flotación de metales raros y minerales para baterías

Minerales representativos: Espodumena, Wolframita, Lepidolita, Óxidos de tierras raras

El auge de la industria de la nueva energía ha convertido la flotación de metales raros en un proceso de alta demanda. Estos minerales suelen tener tamaño de partícula fino, baja flotabilidad y ganga compleja, lo que requiere un control preciso del proceso.

Proceso avanzado de flotación:

- 1 Flotación inversa para eliminar mica, feldespato y otros minerales de ganga

- 2 Control de burbujas de alta precisión para mejorar la adhesión de minerales

- 3 Colectores de hidroxamato para mejorar la respuesta de flotación de litio y minerales de tierras raras

Con una flotación optimizada, los concentrados de espodumena pueden alcanzar un contenido de Li₂O superior al 6%, con una mejora en la recuperación del 10–20%.

Máquina de flotación inteligente para el futuro

El equipo de flotación está en el corazón del sistema de flotación: su rendimiento determina directamente el grado de concentrado y la recuperación.

FTM Machinery ha desarrollado una nueva generación de soluciones de flotación diseñadas para eficiencia e inteligencia. Solicitar una cotización

1. Diseño eficiente

Cada componente, desde el rotor hasta la geometría del tanque, está optimizado para maximizar la interacción burbuja–partícula.

Las celdas de flotación infladas por aire de la serie avanzada XCF/KYF cuentan con un sistema independiente de dispersión de aire, produciendo burbujas más finas y uniformes que mejoran la adhesión de los minerales.

2. Control inteligente

Nuestro equipo de flotación integra regulación automática del flujo de aire, dosificación de reactivos y monitoreo del nivel de espuma. La retroalimentación en tiempo real asegura un grado de concentrado y recuperación estables, incluso bajo condiciones de alimentación variables.

3. Sostenibilidad

Damos prioridad al reciclaje de agua, operación de bajo ruido y materiales resistentes a la corrosión, ayudando a los clientes a cumplir con los estándares ambientales mientras controlan los costos a largo plazo.

En recientes proyectos de cobre y oro en África y Sudamérica, este enfoque ha logrado un 10–15% más de recuperación y hasta un 20% menos de consumo de reactivos.

Casos de plantas de flotación con FTM Machinery

1. Planta de flotación cobre–zinc – Zambia

Esta planta de flotación tiene una capacidad de 1.000 t/d y está equipada con celdas de flotación infladas por aire XCF/KYF.

Después de rediseñar el circuito de flotación, la recuperación de mineral de cobre aumentó un 12%, el grado de concentrado pasó de 20% a 35%, y el consumo de energía disminuyó un 18%.

"La planta ahora funciona más estable que nunca. El sistema de control automatizado nos ha ahorrado costos de energía y reactivos."

— Gerente de Planta, Lusaka, Zambia

2. Planta de beneficio de grafito – Brasil

El objetivo era producir un concentrado de grafito de alto carbono para materiales de baterías. La solución utilizó un esquema de reactivos personalizado y celdas de flotación de partículas finas de baja turbulencia de FTM Machinery.

El grado de carbono aumentó de 88% a 96.5%, el consumo de reactivos se redujo un 22% y el reciclaje de agua alcanzó el 90%, cumpliendo con las normas ambientales locales.

"Desde las pruebas de laboratorio hasta la puesta en marcha, su atención al detalle nos impresionó. La recuperación superó nuestras expectativas."

— Director de Procesos, Brasil

3. Planta de flotación–lixiviación de oro y plata – Perú

Este proceso utiliza un circuito combinado de flotación–cianuración con un sistema de control de flujo de aire automatizado, con una capacidad de 80 t/h.

La recuperación de oro aumentó un 9.4%, la de plata un 11% y la recuperación de relaves alcanzó el 85%.

"El equipo de FTM Machinery realmente comprendió las características de nuestro mineral. Tanto las pruebas de laboratorio como la puesta en marcha de la planta fueron de clase mundial."

— Gerente Técnico, Planta de Lixiviación

La flotación está evolucionando

En FTM Machinery contamos con décadas de experiencia diseñando y suministrando sistemas de flotación que ayudan a las minas en todo el mundo a lograr operaciones más limpias, inteligentes y eficientes.

Creemos que cada tonelada de mineral merece un procesamiento preciso.

¿Quiere saber si su mineral puede alcanzar una mayor recuperación mediante flotación? Contáctenos hoy para programar una prueba gratuita y una evaluación del proceso.