¿Qué es un molino de bolas cerámico y quién lo necesita?

Un molino de bolas cerámico es una máquina de molienda de precisión diseñada para materiales frágiles, duros o sensibles a impurezas.

En lugar de componentes de acero tradicionales, utiliza revestimientos cerámicos y medios de molienda cerámicos, eliminando la contaminación metálica durante la molienda. Esto lo hace ideal para industrias con estrictos requisitos de pureza del producto o bajo contenido de hierro.

Los molinos de bolas cerámicos son especialmente adecuados para plantas de procesamiento de sílice, fabricantes de cerámica, productores de vidrio, procesadores de materiales para baterías e instalaciones de producción de polvos minerales.

Aplicaciones típicas incluyen:

- Molienda fina de feldespato, arena de cuarzo, arcilla, caolín, circón y alúmina

- Preparación de polvo para cerámica, vidrio y electrónica

- Procesamiento de tierras raras, minerales no metálicos y materiales de alta pureza

¿Qué hace diferente a un molino de bolas cerámico?

Las principales ventajas de un molino de bolas cerámico radican en dos componentes clave: los revestimientos cerámicos y las bolas de molienda cerámicas.

Estas mejoras aumentan la pureza del producto, reducen el desgaste y mejoran la eficiencia general.

1. Revestimientos cerámicos

Los revestimientos cerámicos cumplen dos funciones principales:

- Protegen la carcasa del molino contra la abrasión.

- Levantan los medios de molienda a la altura óptima para un impacto y molienda eficaces.

A diferencia de los molinos revestidos de acero que utilizan revestimientos de acero al manganeso, los molinos de bolas cerámicos están equipados con revestimientos cerámicos compuestos principalmente de alúmina (Al₂O₃), un material de mayor costo que previene eficazmente la contaminación por hierro.

- Inertes químicamente — No reaccionan con materiales metálicos

- Grosor personalizado — Normalmente entre 50 y 150 mm, según el tamaño del molino

- Larga vida útil — De 3 a 5 veces más que los revestimientos metálicos

- Alta dureza — HRA 85+, más de 270 veces más resistentes al desgaste que el acero

- Resistentes al calor — Soportan uso continuo a 0–250 °C

- Protegen la pureza del producto — Evitan la contaminación por hierro

- Bajo mantenimiento — Menos paradas y menos reemplazos

Un estudio de caso mostró que los revestimientos cerámicos redujeron la frecuencia de reemplazo en un 60% durante 18 meses en comparación con los revestimientos de acero.

2. Bolas de molienda cerámicas

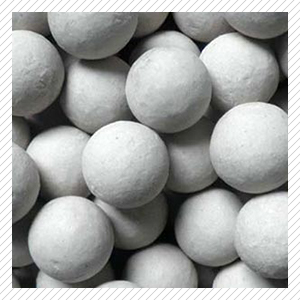

Los molinos de bolas cerámicos utilizan bolas de alúmina o circonia de alta densidad, también conocidas como "bolas de alúmina" debido a su contenido superior al 90% de Al₂O₃. Son esferas blancas con diámetros que van desde 0.5 mm hasta 120 mm.

Disponibles en una variedad de tamaños, las bolas cerámicas pueden combinarse según el tamaño de alimentación, los requisitos de salida y el tipo de material.

- 40–60% más resistentes al desgaste que las bolas de acero

- Sin contaminación metálica — Ideal para cerámica, vidrio, cuarzo y feldespato

- Tamaño y forma estables durante el uso prolongado

- Disponibles en varios tamaños — Para un control preciso de partículas

- Ligeras y fuertes — Duras y resistentes a la corrosión

- Eficientes en energía — Reducen el consumo un 10–15% frente a bolas de acero

- Menor carga estática — Reduce la aglomeración

En pruebas piloto, las bolas cerámicas conservaron el 95% de su tamaño original tras 500 horas, en comparación con menos del 80% para las bolas de acero.

¿Cómo funciona el molino de bolas cerámico?

El molino de bolas cerámico utiliza un tambor giratorio revestido de cerámica para moler materiales. Dentro del tambor, las bolas de molienda cerámicas ruedan y colisionan a medida que el tambor gira. El material se tritura y muele mediante impactos y fricción repetidos hasta alcanzar la finura deseada.

Este proceso suave pero eficiente mantiene el calor y la contaminación metálica al mínimo—perfecto para producir polvos limpios y de alta calidad.

¿Por qué elegir el molino de bolas cerámico de FTM Machinery?

- Soporta molienda en seco y en húmedo, con operación continua de 24 horas.

- Alcanza una salida fina—250 mallas o más fino—tanto en circuitos abiertos como cerrados.

- Reduce el consumo de energía y el desgaste de revestimientos y bolas gracias a su operación automatizada.

- Aumenta la producción en un 4.4% mediante componentes internos optimizados.

- Reduce los costos operativos con uso mínimo de aceite y sin sistema de aceite de emergencia.

- Entrega rápida de todas las piezas de repuesto clave para un mantenimiento ágil.

- Respaldo de un equipo de servicio profesional para minimizar el tiempo de inactividad.

- Todos los componentes clave—como bujes, cojinetes y engranajes—pueden personalizarse y se fabrican con estándares precisos para un mejor rendimiento y mayor seguridad.

A continuación se presentan las especificaciones de los molinos de bolas cerámicos para ayudarte a adaptar mejor a tus necesidades de producción:

| Modelos | Capacidad de alimentación (t/ciclo) | Velocidad de rotación del tambor (r/min) | Motor de referencia (kW) |

| 600×700 | 0.05 | 50 | 2.2 |

| 900×1200 | 0.2 | 38.5 | 5.5 |

| 1300×1500 | 0.5 | 33 | 7.5 |

| 1800×2000 | 1.5 | 24 | 15 |

| 2600×2800 | 5 | 16.5 | 37 |

| 3000×3800 | 10 | 14.5 | 57.2 |

| 3200×4600 | 15 | 13.5 | 75 |

Nota: Loza, silicio, caucho o metal (la potencia del motor varía según los materiales del revestimiento y del material a moler)

Para conocer el precio del molino de bolas cerámico de un modelo específico, ponte en contacto con nuestro equipo—te ayudaremos a encontrar la mejor solución para tu presupuesto y objetivos de producción. Contáctanos

Molinos de bolas cerámicos vs. molinos de bolas de acero: ¿cuál es el adecuado para ti?

| Característica | Molino de bolas cerámico | Molino de bolas de acero |

| Medio de molienda | Bolas cerámicas | Bolas de acero |

| Material del revestimiento | Cerámica de alta pureza | Acero al manganeso / aleado |

| Riesgo de contaminación | Extremadamente bajo (no reactivo) | Alto (liberación de metales) |

| Mejor para | Cerámica, vidrio, pigmentos, materiales de alta pureza | Minería, cemento, molienda gruesa |

Elige cerámica cuando la pureza, el tamaño de partícula o la reactividad química sean factores clave.

Caso de cliente – Molino de bolas cerámico para feldespato y caolín en Pakistán

Un cliente de Pakistán opera una pequeña fábrica que produce polvo cerámico para azulejos y sanitarios. Necesitaban un proceso de molienda más limpio para feldespato y caolín, sin contaminación metálica.

Les suministramos un molino de bolas cerámico de 1800×2000 con revestimientos de alúmina y bolas cerámicas de molienda.

Resumen del proyecto:

- Ubicación: Pakistán

- Material: Feldespato y caolín

- Capacidad: 1.5 toneladas por lote

- Tamaño de alimentación: ≤25 mm

- Equipo principal: Trituradora de mandíbula, molino de bolas cerámico, clasificador

Después de poner en marcha la línea de producción, la producción aumentó significativamente y los costos se redujeron considerablemente, generando grandes beneficios económicos para el cliente.

El sistema también logró una molienda ultrafina inferior a 250 mallas sin contaminación por hierro, asegurando una calidad de polvo de alta pureza. Además, el consumo de energía se redujo en un 15% y los costos de mantenimiento en un 40%.